А.В. ТЕЛЕШОВ, директор, В.А. САПОЖНИКОВ, главный конструктор, А.П. НИКОЛАЕВ, нач. конструкторского отдела, машиностроительная компания «Вселуг» (Москва)

Уже более 100 лет мешки остаются доминирующим видом транспортной упаковки благодаря своей универсальности. Сыпучие грузы в мешках перевозят любыми видами транспорта. В пакетированном виде их принимают и перерабатывают на современных складских терминалах, а при отсутствии грузоподъемной техники погрузочные работы

успешно ведут с применением ручного труда.

Сухие строительные смеси упаковывают и отгружают в мешках. Вместе с тем технологический процесс их производства часто начинается с обратной операции – распаковки мешков с исходными компонентами. Причин для закупки сырьевых материалов в упаковке может быть несколько, но все они сводятся к обстоятельствам, в силу которых доставка насыпью становится невозможной или нецелесообразной.

Дисперсные материалы перевозят насыпью в специализированных транспортных средствах – цистернах с пневматической разгрузкой, вагонах типа «хоппер», специально оборудованных судах. Это более прогрессивный метод, который в сочетании с механизированной погрузкой и выгрузкой обеспечивает надежную защиту перевозимого груза от влаги.

Применение его может ограничиваться:

– большим объемом минимальной партии;

– отсутствием прямого сообщения с поставщиком;

– отсутствием силосного склада у потребителя;

– отсутствием возможности отгрузки у поставщика.

Например, автоцистерны не используют для перевозки дорогостоящих химических добавок, многие из которых расходуются для производства ССС в очень незначительных количествах. По этой причине добавки повсеместно поставляют в мешках.

Доставка в мешках основных компонентов может быть экономически оправданна при комбинированных схемах перевозки на большие расстояния. Например, при отсутствии прямого железнодорожного сообщения между отправителем и получателем закупка основных компонентов в упаковке и транспортировка с перегрузками оказывается выгоднее, чем прямая отправка насыпью в автоцистерне.

На небольших производствах, не располагающих возможностями для приема и хранения грузов насыпью, закупка всех исходных компонентов в упакованном виде является вынужденной необходимостью. В этой ситуации целесообразно оценить стоимость силосного склада и сопоставить ее с затратами на оплату труда по разгрузке и распаковке мешков в совокупности с ценовой разницей материалов насыпью и в упаковке.

Распаковка мешков

Для распаковки мешков с сыпучими материалами компания «Вселуг» разработала и производит устройство ВСЕЛУГ РМ, которое представляет собой воронку с опорами, оборудованную решеткой, ножом и вытяжным рукавным фильтром (рис. 1). Устройство устанавливают в помещении на уровне пола таким образом, чтобы было удобно подвозить к нему мешки на поддонах. В приямке под ним размещают транспортирующее оборудование. Мешки с сыпучим продуктом вручную подают на решетку и опускают на нож. При разрезании мешка его содержимое просыпается через решетку и поступает через воронку к транспортирующему механизму.

Устройство устанавливают в помещении на уровне пола таким образом, чтобы было удобно подвозить к нему мешки на поддонах. В приямке под ним размещают транспортирующее оборудование. Мешки с сыпучим продуктом вручную подают на решетку и опускают на нож. При разрезании мешка его содержимое просыпается через решетку и поступает через воронку к транспортирующему механизму.

В процессе пересыпки тонкодисперсные порошки приходят во взвешенное состояние, образуя большое количество пыли. Запыленный воздух вытягивается из рабочей зоны с помощью вентилятора и, проходя через рукавный фильтр, очищается. Импульсная регенерация фильтрующих элементов осуществляется с помощью сжатого воздуха, при этом уловленная пыль стряхивается в воронку и не образует отходов.

Воронка оборудована площадкой для установки пневматического молотка, который может быть полезен при работе с плохосыпучими материалами, имеющими склонность к зависанию и образованию сводов.

Пневматическая подача

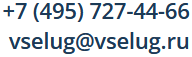

Пневматическая подача применяется на заводах по производству сухих смесей с вертикальной компоновкой технологической схемы (рис. 2)  для загрузки основных компонентов в силосы, а также для порционной подачи предварительно взвешенных добавок к смесителю. В качестве транспортирующего устройства для этого целесообразно применять камерный насос ВСЕЛУГ НП250 (рис. 3).

для загрузки основных компонентов в силосы, а также для порционной подачи предварительно взвешенных добавок к смесителю. В качестве транспортирующего устройства для этого целесообразно применять камерный насос ВСЕЛУГ НП250 (рис. 3).  Насос представляет собой герметично закрываемый сосуд, геометрический объем которого равен 0,25 м3. Дисперсный материал поступает в него под действием собственного веса. После заполнения камеры до установленного уровня клапан загрузочного отверстия перекрывается и в камере создается избыточное давление, под действием которого порция материала поступает в транспортный трубопровод.

Насос представляет собой герметично закрываемый сосуд, геометрический объем которого равен 0,25 м3. Дисперсный материал поступает в него под действием собственного веса. После заполнения камеры до установленного уровня клапан загрузочного отверстия перекрывается и в камере создается избыточное давление, под действием которого порция материала поступает в транспортный трубопровод.

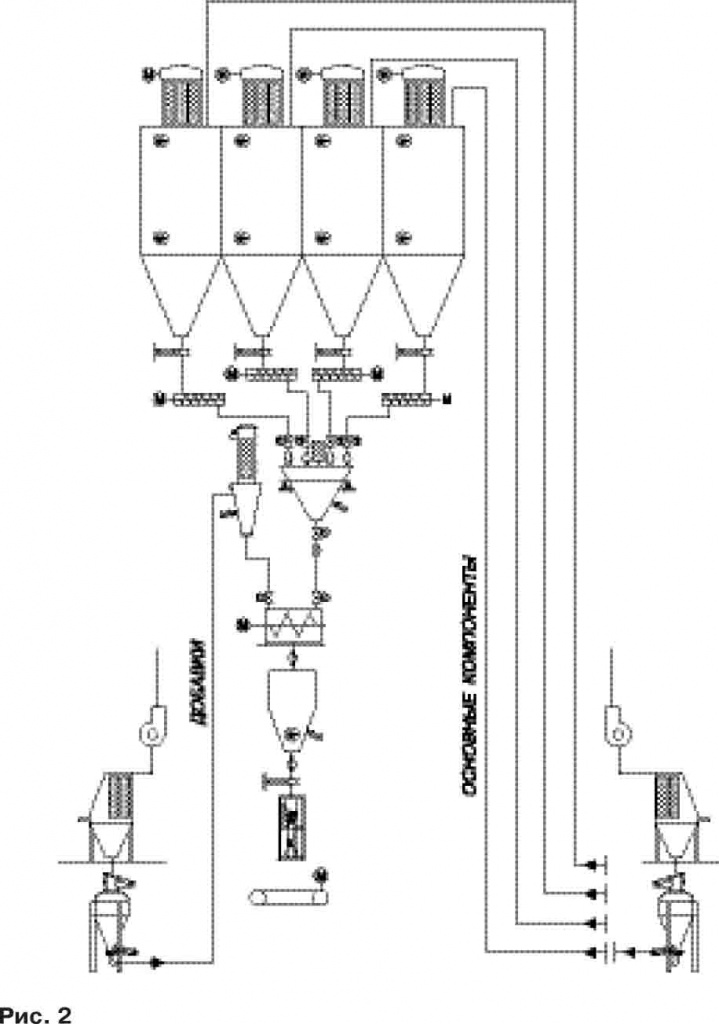

При высоте транспортирования 25 м производительность насоса, работающего в сочетании с устройством распаковки мешков, достигает 4–8 т/ч. С помощью одного насоса разные компоненты могут подаваться в отдельные силосы. Подключение его к трубопроводам силосов осуществляется аналогично подключению пневматически разгружаемых автоцистерн (рис. 4)  .

.

Подача винтовыми конвейерами

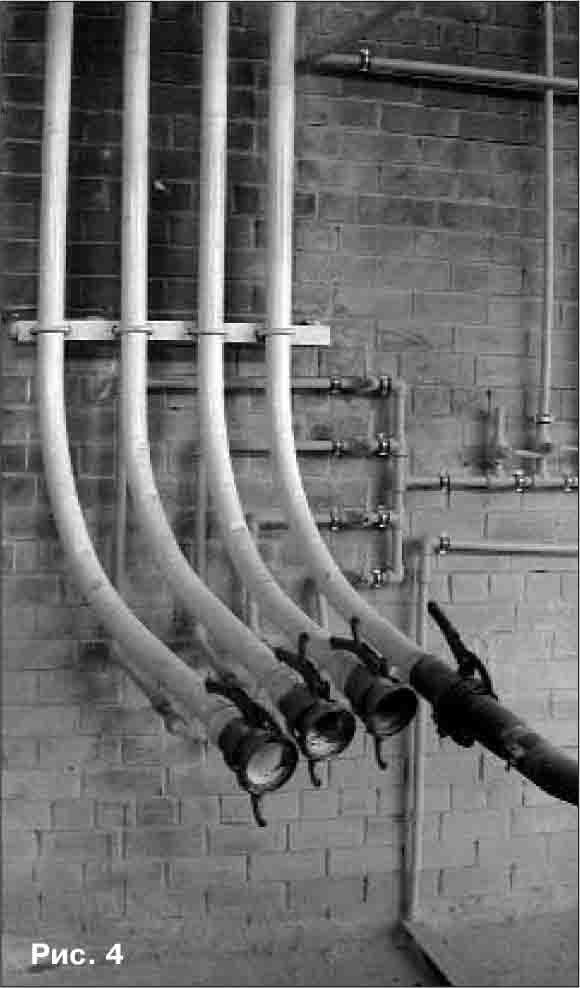

При производстве сухих смесей на небольших установках, не оборудованных силосами, исходные компоненты после распаковки поступают непосредственно в технологический процесс. Один из вариантов такой установки представлен на рис. 5.  В ее составе имеется четыре устройства распаковки мешков, что дает возможность изготавливать смеси, содержащие одновременно до четырех основных компонентов.

В ее составе имеется четыре устройства распаковки мешков, что дает возможность изготавливать смеси, содержащие одновременно до четырех основных компонентов.

Из устройств распаковки компоненты с помощью винтовых конвейеров поочередно подают в установленный на весах смеситель, и взвешивание происходит в процессе загрузки. Дозирование включает фазы подачи полным и тонким потоками. После завершения дозирования компоненты смешивают и выгружают в бункер фасовочной машины.

Мягкие контейнеры

Мягкие контейнеры являются наиболее технологичным видом транспортной упаковки сыпучих материалов. Во всех перечисленных ситуациях они могут служить альтернативой мешкам. Один контейнер вмещает до 2 т материала, не требует использования ручного труда при погрузке и распаковке и обеспечивает надежную защиту от влаги, что позволяет складировать исходные компоненты под открытым небом.

На практике мягкие контейнеры используются реже, чем мешки. Это можно объяснить недостаточной оснащенностью предприятий-поставщиков оборудованием для фасовки сыпучих продуктов в контейнеры различных типов, а также отсутствием оборудования для распаковки контейнеров у потребителей. Другим фактором, препятствующим распространению контейнеров, является отсутствие единой терминологии. При большом разнообразии конструкций контейнеров это часто приводит к недоразумениям.