А.В. ТЕЛЕШОВ, директор, В.А. САПОЖНИКОВ, главный конструктор, машиностроительная компания «Вселуг» (Москва)

Вопросы выбора и размещения смесителя и упаковочного оборудования уже рассматривались авторами на страницах журнала «Строительные материалы» [1, 2, 3]. В настоящей статье мы представляем еще одну технологическую операцию – дозирование.Завод по производству сухих строительных смесей представляет собой смесительную башню (рис.1).  В верхней части башни размещаются силосы сырьевых компонентов, под силосами – технологическое оборудование для дозирования, смешения, упаковки. При загрузке в силосы сырьевые материалы транспортируются вверх только один раз. По мере прохождения всех технологических операций материалы двигаются вниз. В этом заключается принцип так называемой классической вертикальной схемы завода сухих смесей.

В верхней части башни размещаются силосы сырьевых компонентов, под силосами – технологическое оборудование для дозирования, смешения, упаковки. При загрузке в силосы сырьевые материалы транспортируются вверх только один раз. По мере прохождения всех технологических операций материалы двигаются вниз. В этом заключается принцип так называемой классической вертикальной схемы завода сухих смесей.

В верхней части башни размещаются силосы сырьевых компонентов, под силосами – технологическое оборудование для дозирования, смешения, упаковки. При загрузке в силосы сырьевые материалы транспортируются вверх только один раз. По мере прохождения всех технологических операций материалы двигаются вниз. В этом заключается принцип так называемой классической вертикальной схемы завода сухих смесей.

В верхней части башни размещаются силосы сырьевых компонентов, под силосами – технологическое оборудование для дозирования, смешения, упаковки. При загрузке в силосы сырьевые материалы транспортируются вверх только один раз. По мере прохождения всех технологических операций материалы двигаются вниз. В этом заключается принцип так называемой классической вертикальной схемы завода сухих смесей. Сырьевые компоненты

Главным сырьевым компонентом является песок. Его содержание в составе смесей превышает содержание всех остальных компонентов вместе взятых. Песок не может содержать глинистых и других включений, должен быть высушен до уровня остаточной влажности около 0,1% и разделен на фракции. На предприятиях стран Западной Европы отмытый, высушенный, фракционированный песок является товаром, который подобно цементу доставляют на завод автоцистернами с пневматической выгрузкой. Значительная часть зарубежных заводов сухих смесей не имеет в своем составе линии подготовки песка. В России такой возможности обычно нет, и заводы сухих смесей, как правило, оснащают линией подготовки песка. Следует учитывать, что при производстве модифицированных смесей на долю песка в общем составе затрат приходится всего около 5%, и его стоимость существенной роли не играет. При производстве простых смесей затраты на песок, напротив, являются главным фактором, от которого зависит экономическая эффективность. Максимальный размер частиц заполнителя зависит от назначения смеси:

– смесь бетонная для торкретирования .........8 мм;

– смесь кладочная и штукатурная ............... 2,5 мм;

– смесь штукатурная, верхний слой ........... 1,2 мм;

– смесь шпаклевочная .................................. 0,5 мм.

Распределение частиц заполнителя по размерам считается оптимальным, когда обеспечивается их максимально плотная упаковка. При этом прочность раствора повышается без увеличения доли вяжущего и, напротив, требуется меньшее количество вяжущего для достижения необходимой прочности. В природном песке распределение частиц по размерам не соответствует оптимальному и песок разделяют на фракции, чтобы затем смешать их в нужной пропорции. Фракция меньше 0,1 мм в природном песке почти отсутствует. В качестве заполнителя такой тонины используют известняковую муку, известную под названием «минеральный порошок». Вообще в качестве заполнителей можно использовать продукты разного минералогического состава и происхождения, в том числе промышленные отходы. Важно, чтобы продукт был чистым, имел подходящий фракционный состав и постоянство характеристик во времени.

Главным сырьевым компонентом является песок. Его содержание в составе смесей превышает содержание всех остальных компонентов вместе взятых. Песок не может содержать глинистых и других включений, должен быть высушен до уровня остаточной влажности около 0,1% и разделен на фракции. На предприятиях стран Западной Европы отмытый, высушенный, фракционированный песок является товаром, который подобно цементу доставляют на завод автоцистернами с пневматической выгрузкой. Значительная часть зарубежных заводов сухих смесей не имеет в своем составе линии подготовки песка. В России такой возможности обычно нет, и заводы сухих смесей, как правило, оснащают линией подготовки песка. Следует учитывать, что при производстве модифицированных смесей на долю песка в общем составе затрат приходится всего около 5%, и его стоимость существенной роли не играет. При производстве простых смесей затраты на песок, напротив, являются главным фактором, от которого зависит экономическая эффективность. Максимальный размер частиц заполнителя зависит от назначения смеси:

– смесь бетонная для торкретирования .........8 мм;

– смесь кладочная и штукатурная ............... 2,5 мм;

– смесь штукатурная, верхний слой ........... 1,2 мм;

– смесь шпаклевочная .................................. 0,5 мм.

Распределение частиц заполнителя по размерам считается оптимальным, когда обеспечивается их максимально плотная упаковка. При этом прочность раствора повышается без увеличения доли вяжущего и, напротив, требуется меньшее количество вяжущего для достижения необходимой прочности. В природном песке распределение частиц по размерам не соответствует оптимальному и песок разделяют на фракции, чтобы затем смешать их в нужной пропорции. Фракция меньше 0,1 мм в природном песке почти отсутствует. В качестве заполнителя такой тонины используют известняковую муку, известную под названием «минеральный порошок». Вообще в качестве заполнителей можно использовать продукты разного минералогического состава и происхождения, в том числе промышленные отходы. Важно, чтобы продукт был чистым, имел подходящий фракционный состав и постоянство характеристик во времени.

Гидравлические вяжущие – портландцемент, известь, гипс, глиноземистый цемент, белый цемент – могут быть использованы в качестве основных компонентов или добавок. Как основные компоненты они поступают на завод преимущественно навалом и подаются в технологический процесс через силосы и весы для вяжущих; в качестве добавок поступают в упаковке и подаются через весы добавок. К малым добавкам относят вещества, вводимые в количестве 0,05–8%. Среди них химические добавки, пигменты, короткие армирующие волокна. По назначению химические добавки разделяют на несколько групп: редиспергируемые порошки (водорастворимые полимеры, используемые в качестве второго связующего), водоудерживающие, пластифицирующие, гидрофобизирующие добавки, порообразователи, регуляторы сроков схватывания и другие.

Особым случаем является использование комплексных добавок – так называемых премиксов. Каждой рецептуре соответствует своя комплексная добавка, которая готовится заранее, включает все необходимые малые добавки, взятые в определенной пропорции, и какойлибо минеральный компонент в качестве основы. Премиксы легко распределяются в составе смеси, поскольку включают малые добавки, но сами к разряду малых добавок не относятся. При лицензионном производстве премиксы позволяют получать гарантированное качество при сохранении секретности его состава.

Силосы основных компонентов

Число силосов для хранения основных сырьевых компонентов на зарубежных заводах достигает 20 и более. Прямой связи между числом силосов и числом рецептур нет. Число силосов зависит от количества доступных для использования компонентов, а ассортимент продукции определяется потребностями рынка. Ниже приведено возможное распределение сырьевых компонентов в восьми силосах:

– силос 1 – портландцемент;

– силос 2 – белый цемент;

– силос 3 – известняковая мука;

– силос 4 – известь или гипс;

– силос 5 – песок фракции < 0,3 мм;

– силос 6 – песок фракции 0,3–0,5 мм;

– силос 7 – песок фракции 0,5–1,2 мм;

– силос 8 – песок фракции 1,2–2,5 мм.

Меньшее число силосов повлечет за собой существенное ограничение возможностей, большее – обеспечит удобство в работе, но потребует дополнительных затрат. При конструировании смесительной башни можно предусмотреть наращивание числа силосов в будущем. Суммарный объем силосов большого завода составляет 1000–2000 м3,

мини-завода – не менее 300 м3 (рис. 2).

Емкость одного силоса может составлять 30–150 м3. Объем пневматически заполняемого силоса должен превышать объем автоцистерны в 1,5–2 раза. Следует также учитывать удаленность поставщиков и возможные перебои в обеспечении. При сушке и фракционировании песка заполнение силосов происходит с разной скоростью. Скорость заполнения каждого силоса пропорциональна содержанию в песке фракции данного размера. Скорость опорожнения силосов также неодинакова и зависит от рецептуры. Чтобы сбалансировать поступление и расход разных фракций, нужно следить за уровнем песка в силосах и чередовать подачу песка с разным модулем крупности, завозимого из разных карьеров. Чем меньше объем силосов, тем труднее поддерживать баланс и тем чаще может возникать необходимость сброса «лишней» фракции.

Для доставки вяжущих и тонкодисперсных заполнителей пригодны любые типы автоцистерн. Для доставки сухого песка используют автоцистерны с конусной разгрузкой или оснащенные механизмом подъема. Модели с аэродорожкой не пригодны, поскольку песок не  аэрируется. Силосы, заполняемые пневматически, оборудуют напорными рукавными фильтрами (рис. 3). Уловленная пыль возвращается обратно в силос, поэтому не возникает необходимости в ее утилизации. С линии сушки песок подается в силосы механическим транспортом, и фильтры не требуются. Во избежание переполнения силосы оборудуют сигнализатором верхнего уровня. Если уровень в силосе достигает верхней отметки, останавливается линия подготовки песка или перекрывается клапан на тракте пневматической подачи. Для контроля уровня продукта в силосах песка, поступающего с линии сушки, используют непрерывные индикаторы уровня. Пневматически заполняемые силосы достаточно оборудовать сигнализатором нижнего уровня, поскольку текущее значение легко определяется расчетным путем (компьютером). Чтобы исключить возможность случайной загрузки в один силос двух разных компонентов, наполнительную трубу каждого силоса запирают на замок (рис. 4).

аэрируется. Силосы, заполняемые пневматически, оборудуют напорными рукавными фильтрами (рис. 3). Уловленная пыль возвращается обратно в силос, поэтому не возникает необходимости в ее утилизации. С линии сушки песок подается в силосы механическим транспортом, и фильтры не требуются. Во избежание переполнения силосы оборудуют сигнализатором верхнего уровня. Если уровень в силосе достигает верхней отметки, останавливается линия подготовки песка или перекрывается клапан на тракте пневматической подачи. Для контроля уровня продукта в силосах песка, поступающего с линии сушки, используют непрерывные индикаторы уровня. Пневматически заполняемые силосы достаточно оборудовать сигнализатором нижнего уровня, поскольку текущее значение легко определяется расчетным путем (компьютером). Чтобы исключить возможность случайной загрузки в один силос двух разных компонентов, наполнительную трубу каждого силоса запирают на замок (рис. 4).

аэрируется. Силосы, заполняемые пневматически, оборудуют напорными рукавными фильтрами (рис. 3). Уловленная пыль возвращается обратно в силос, поэтому не возникает необходимости в ее утилизации. С линии сушки песок подается в силосы механическим транспортом, и фильтры не требуются. Во избежание переполнения силосы оборудуют сигнализатором верхнего уровня. Если уровень в силосе достигает верхней отметки, останавливается линия подготовки песка или перекрывается клапан на тракте пневматической подачи. Для контроля уровня продукта в силосах песка, поступающего с линии сушки, используют непрерывные индикаторы уровня. Пневматически заполняемые силосы достаточно оборудовать сигнализатором нижнего уровня, поскольку текущее значение легко определяется расчетным путем (компьютером). Чтобы исключить возможность случайной загрузки в один силос двух разных компонентов, наполнительную трубу каждого силоса запирают на замок (рис. 4).

аэрируется. Силосы, заполняемые пневматически, оборудуют напорными рукавными фильтрами (рис. 3). Уловленная пыль возвращается обратно в силос, поэтому не возникает необходимости в ее утилизации. С линии сушки песок подается в силосы механическим транспортом, и фильтры не требуются. Во избежание переполнения силосы оборудуют сигнализатором верхнего уровня. Если уровень в силосе достигает верхней отметки, останавливается линия подготовки песка или перекрывается клапан на тракте пневматической подачи. Для контроля уровня продукта в силосах песка, поступающего с линии сушки, используют непрерывные индикаторы уровня. Пневматически заполняемые силосы достаточно оборудовать сигнализатором нижнего уровня, поскольку текущее значение легко определяется расчетным путем (компьютером). Чтобы исключить возможность случайной загрузки в один силос двух разных компонентов, наполнительную трубу каждого силоса запирают на замок (рис. 4).

Дозирование основных компонентов

Основные компоненты дозируют по массе, для чего используют бункерные весы (рис. 5). Верхний предел взвешивания весов выбирается исходя из максимальной загрузки смесителя: для песка соответствует 100% загрузки смесителя, для вяжущих – 50%. Из силосов компоненты поступают на весы последовательно один за другим. Цикл дозирования каждого компонента включает три стадии: подача с высокой скоростью, подача с низкой скоростью, пауза для успокоения и проверки фактической массы. В течение одного цикла смешения на одних бункерных весах последовательно взвешивается 10 и более компонентов. Для обеспечения надежной разгрузки тонкодисперсных компонентов, коническую часть силоса оборудуют системой аэрации (рис. 6).

Верхний предел взвешивания весов выбирается исходя из максимальной загрузки смесителя: для песка соответствует 100% загрузки смесителя, для вяжущих – 50%. Из силосов компоненты поступают на весы последовательно один за другим. Цикл дозирования каждого компонента включает три стадии: подача с высокой скоростью, подача с низкой скоростью, пауза для успокоения и проверки фактической массы. В течение одного цикла смешения на одних бункерных весах последовательно взвешивается 10 и более компонентов. Для обеспечения надежной разгрузки тонкодисперсных компонентов, коническую часть силоса оборудуют системой аэрации (рис. 6).  Сжатый воздух подают только в момент выгрузки продукта, давление его должно регулироваться. В силосах песка полная выгрузка достигается благодаря правильному выбору угла наклона стенок в конической части и происходит без побудителей выгрузки. Вяжущие и тонкодисперсные заполнители подают на весы с помощью двухскоростных шнеков (рис. 7).

Сжатый воздух подают только в момент выгрузки продукта, давление его должно регулироваться. В силосах песка полная выгрузка достигается благодаря правильному выбору угла наклона стенок в конической части и происходит без побудителей выгрузки. Вяжущие и тонкодисперсные заполнители подают на весы с помощью двухскоростных шнеков (рис. 7).  Для изменения скорости вращения используют частотные преобразователи. Для прерывания подачи продукта на весы в конце цикла дозирования используют дисковые затворы с пневмоприводами. Песок, особенно крупнозернистый, обладает высокой абразивностью. Шнеки для его подачи изготавливают из специальных материалов или же вообще отказываются от шнековой подачи в пользу гравитационной, при этом песок подают на весы самотеком по наклонным течкам, а дозирование осуществляется с помощью трехпозиционных шиберных затворов с пневмоприводами (рис. 8).

Для изменения скорости вращения используют частотные преобразователи. Для прерывания подачи продукта на весы в конце цикла дозирования используют дисковые затворы с пневмоприводами. Песок, особенно крупнозернистый, обладает высокой абразивностью. Шнеки для его подачи изготавливают из специальных материалов или же вообще отказываются от шнековой подачи в пользу гравитационной, при этом песок подают на весы самотеком по наклонным течкам, а дозирование осуществляется с помощью трехпозиционных шиберных затворов с пневмоприводами (рис. 8).

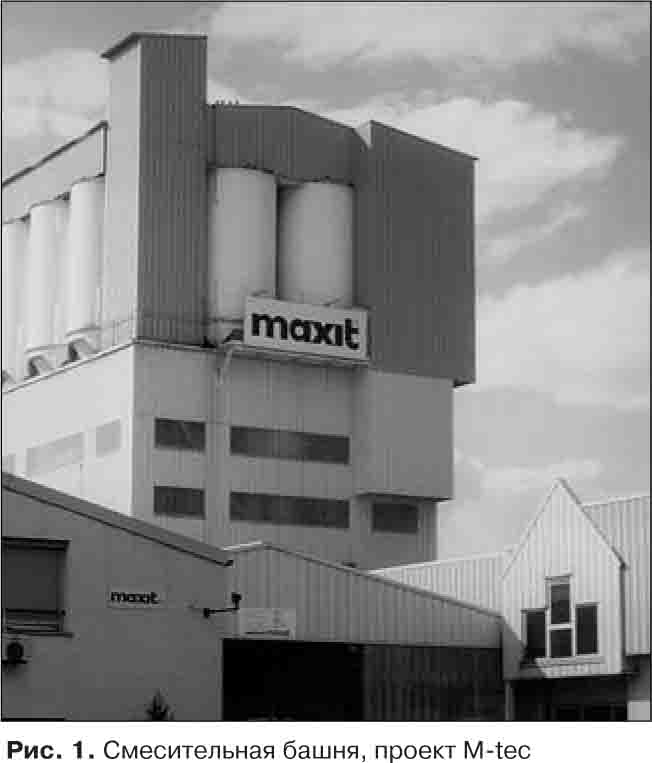

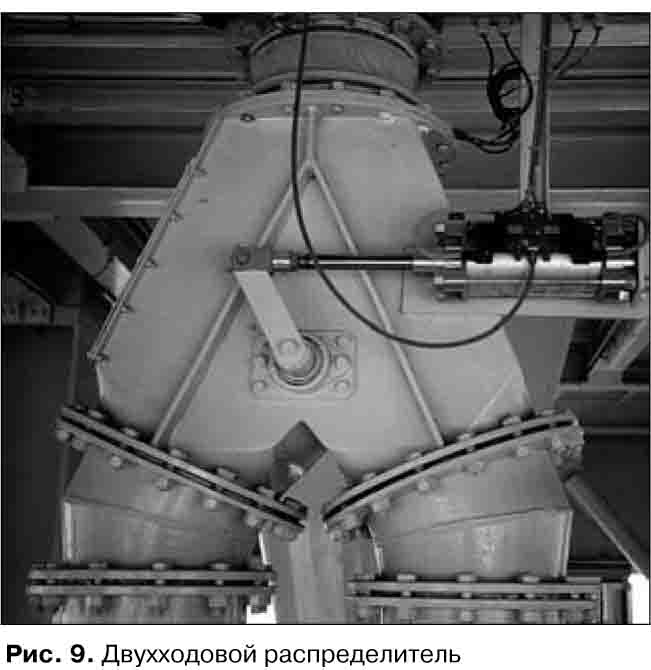

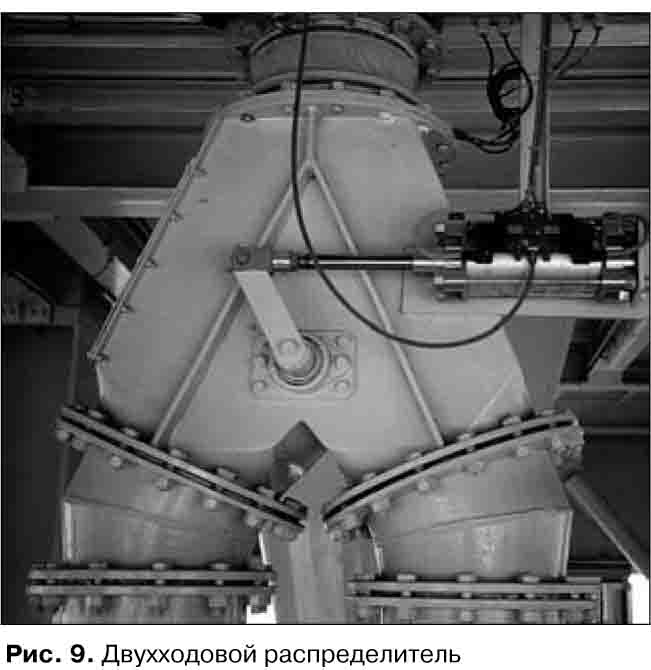

Скорость подачи компонента на весы изменяется в зависимости от величины открытия шибера. По сравнению со шнеками, точность дозирования шиберами меньше. Для поочередной подачи взвешенных компонентов от одних весов к двум разным смесителям используют двухходовые распределители (рис. 9). При этом весодозирующая электроника должна быть рассчитана на режим чередования рецептур в каждом цикле дозирования. Важно также правильно рассчитать временные ресурсы, поскольку нагрузка на дозатор удваивается.

При этом весодозирующая электроника должна быть рассчитана на режим чередования рецептур в каждом цикле дозирования. Важно также правильно рассчитать временные ресурсы, поскольку нагрузка на дозатор удваивается.

Бункерные весы, также как и все тракты подачи компонентов, изготовляются в закрытом исполнении. Очистка воздуха, вытесняемого при заполнении бункерных весов, осуществляется системой аспирации или автономными фильтрами. Использование автономного напорного фильтра (рис. 10) площадью 1–2 м2 предпочтительнее, поскольку уловленная пыль возвращается обратно в процесс.

площадью 1–2 м2 предпочтительнее, поскольку уловленная пыль возвращается обратно в процесс.

Основные компоненты дозируют по массе, для чего используют бункерные весы (рис. 5).

Верхний предел взвешивания весов выбирается исходя из максимальной загрузки смесителя: для песка соответствует 100% загрузки смесителя, для вяжущих – 50%. Из силосов компоненты поступают на весы последовательно один за другим. Цикл дозирования каждого компонента включает три стадии: подача с высокой скоростью, подача с низкой скоростью, пауза для успокоения и проверки фактической массы. В течение одного цикла смешения на одних бункерных весах последовательно взвешивается 10 и более компонентов. Для обеспечения надежной разгрузки тонкодисперсных компонентов, коническую часть силоса оборудуют системой аэрации (рис. 6).

Верхний предел взвешивания весов выбирается исходя из максимальной загрузки смесителя: для песка соответствует 100% загрузки смесителя, для вяжущих – 50%. Из силосов компоненты поступают на весы последовательно один за другим. Цикл дозирования каждого компонента включает три стадии: подача с высокой скоростью, подача с низкой скоростью, пауза для успокоения и проверки фактической массы. В течение одного цикла смешения на одних бункерных весах последовательно взвешивается 10 и более компонентов. Для обеспечения надежной разгрузки тонкодисперсных компонентов, коническую часть силоса оборудуют системой аэрации (рис. 6).  Сжатый воздух подают только в момент выгрузки продукта, давление его должно регулироваться. В силосах песка полная выгрузка достигается благодаря правильному выбору угла наклона стенок в конической части и происходит без побудителей выгрузки. Вяжущие и тонкодисперсные заполнители подают на весы с помощью двухскоростных шнеков (рис. 7).

Сжатый воздух подают только в момент выгрузки продукта, давление его должно регулироваться. В силосах песка полная выгрузка достигается благодаря правильному выбору угла наклона стенок в конической части и происходит без побудителей выгрузки. Вяжущие и тонкодисперсные заполнители подают на весы с помощью двухскоростных шнеков (рис. 7).  Для изменения скорости вращения используют частотные преобразователи. Для прерывания подачи продукта на весы в конце цикла дозирования используют дисковые затворы с пневмоприводами. Песок, особенно крупнозернистый, обладает высокой абразивностью. Шнеки для его подачи изготавливают из специальных материалов или же вообще отказываются от шнековой подачи в пользу гравитационной, при этом песок подают на весы самотеком по наклонным течкам, а дозирование осуществляется с помощью трехпозиционных шиберных затворов с пневмоприводами (рис. 8).

Для изменения скорости вращения используют частотные преобразователи. Для прерывания подачи продукта на весы в конце цикла дозирования используют дисковые затворы с пневмоприводами. Песок, особенно крупнозернистый, обладает высокой абразивностью. Шнеки для его подачи изготавливают из специальных материалов или же вообще отказываются от шнековой подачи в пользу гравитационной, при этом песок подают на весы самотеком по наклонным течкам, а дозирование осуществляется с помощью трехпозиционных шиберных затворов с пневмоприводами (рис. 8).

Скорость подачи компонента на весы изменяется в зависимости от величины открытия шибера. По сравнению со шнеками, точность дозирования шиберами меньше. Для поочередной подачи взвешенных компонентов от одних весов к двум разным смесителям используют двухходовые распределители (рис. 9).

При этом весодозирующая электроника должна быть рассчитана на режим чередования рецептур в каждом цикле дозирования. Важно также правильно рассчитать временные ресурсы, поскольку нагрузка на дозатор удваивается.

При этом весодозирующая электроника должна быть рассчитана на режим чередования рецептур в каждом цикле дозирования. Важно также правильно рассчитать временные ресурсы, поскольку нагрузка на дозатор удваивается. Бункерные весы, также как и все тракты подачи компонентов, изготовляются в закрытом исполнении. Очистка воздуха, вытесняемого при заполнении бункерных весов, осуществляется системой аспирации или автономными фильтрами. Использование автономного напорного фильтра (рис. 10)

площадью 1–2 м2 предпочтительнее, поскольку уловленная пыль возвращается обратно в процесс.

площадью 1–2 м2 предпочтительнее, поскольку уловленная пыль возвращается обратно в процесс. Легкие заполнители, такие как перлит или вспененный полистирол, имеют очень малый и нестабильный насыпной вес, поэтому весовое оборудование не применяется. Если ассортимент продукции завода будет включать теплоизоляционные составы со вспененными заполнителями, то для их дозирования необходимо предусмотреть объемный дозатор.

Дозирование добавок

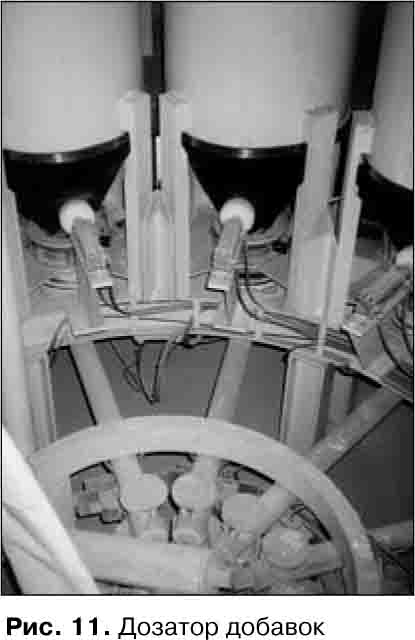

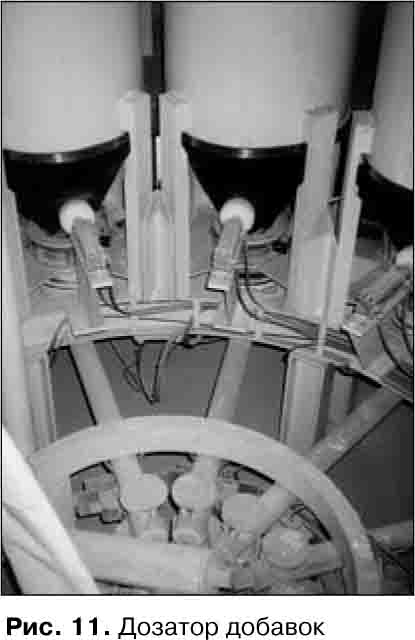

Добавки дозируют по массе. Возможны три варианта: автоматическая система весового дозирования добавок, весовое дозирование премиксов, ручной ввод добавок. Система автоматического дозирования добавок (рис. 11) аналогична системе дозирования основных компонентов и включает бункеры для складирования добавок, дозирующие шнеки и бункерные весы. Бункеры могут иметь объем 1,5–2,5 м3, а число их может составлять 8–16 штук. Добавки загружают из мешков вручную. Углы наклона стенок и размеры выпускных отверстий выбирают из расчета работы с плохо истекающими продуктами, кроме того, бункеры часто оборудуют дополнительными побудителями – колотушками, аэрацией, рыхлителями. Дозирующие шнеки и весы принципиально не отличаются от шнеков и весов, используемых для вяжущих. В случае использования премиксов затраты на оборудование меньше, поскольку речь идет о дозировании всего одного компонента. Изготовление премиксов целесообразно в тех случаях, когда имеется нескольких производств сухих смесей, выпускающих одинаковый ассортимент продукции. Премиксы перевозят и хранят в биг бэгах. Одно из преимуществ этой упаковки в том, что биг бэг может играть роль расходного бункера, из которого добавка подается на весы (рис. 12).

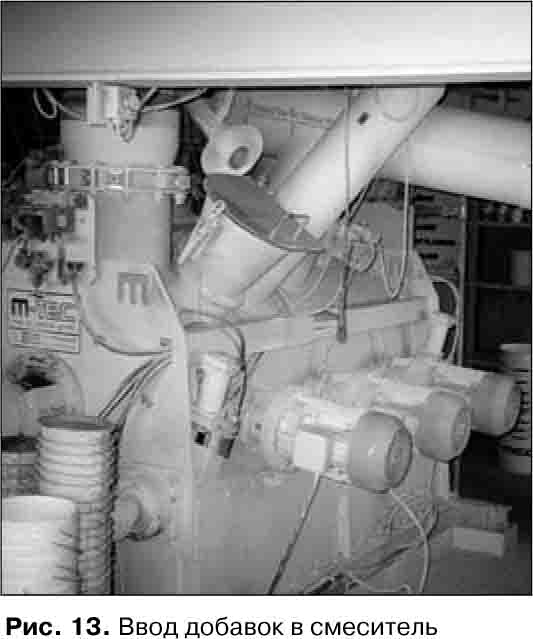

аналогична системе дозирования основных компонентов и включает бункеры для складирования добавок, дозирующие шнеки и бункерные весы. Бункеры могут иметь объем 1,5–2,5 м3, а число их может составлять 8–16 штук. Добавки загружают из мешков вручную. Углы наклона стенок и размеры выпускных отверстий выбирают из расчета работы с плохо истекающими продуктами, кроме того, бункеры часто оборудуют дополнительными побудителями – колотушками, аэрацией, рыхлителями. Дозирующие шнеки и весы принципиально не отличаются от шнеков и весов, используемых для вяжущих. В случае использования премиксов затраты на оборудование меньше, поскольку речь идет о дозировании всего одного компонента. Изготовление премиксов целесообразно в тех случаях, когда имеется нескольких производств сухих смесей, выпускающих одинаковый ассортимент продукции. Премиксы перевозят и хранят в биг бэгах. Одно из преимуществ этой упаковки в том, что биг бэг может играть роль расходного бункера, из которого добавка подается на весы (рис. 12).  Ручной ввод добавок применяют в целях экономии средств. Добавки взвешивают на обычных торговых весах, расфасовывают в полиэтиленовые пакеты или банки и в нужный момент вводят непосредственно в смеситель (рис. 13)

Ручной ввод добавок применяют в целях экономии средств. Добавки взвешивают на обычных торговых весах, расфасовывают в полиэтиленовые пакеты или банки и в нужный момент вводят непосредственно в смеситель (рис. 13)  или в воронку, расположенную этажом выше (рис. 14). Система управления программируется на работу с прерываниями – в тот момент, когда требуется ввести добавку, компьютер посылает сообщение оператору и ожидает подтверждения, после чего работа в автоматическом режиме продолжается.

или в воронку, расположенную этажом выше (рис. 14). Система управления программируется на работу с прерываниями – в тот момент, когда требуется ввести добавку, компьютер посылает сообщение оператору и ожидает подтверждения, после чего работа в автоматическом режиме продолжается.

Добавки дозируют по массе. Возможны три варианта: автоматическая система весового дозирования добавок, весовое дозирование премиксов, ручной ввод добавок. Система автоматического дозирования добавок (рис. 11)

аналогична системе дозирования основных компонентов и включает бункеры для складирования добавок, дозирующие шнеки и бункерные весы. Бункеры могут иметь объем 1,5–2,5 м3, а число их может составлять 8–16 штук. Добавки загружают из мешков вручную. Углы наклона стенок и размеры выпускных отверстий выбирают из расчета работы с плохо истекающими продуктами, кроме того, бункеры часто оборудуют дополнительными побудителями – колотушками, аэрацией, рыхлителями. Дозирующие шнеки и весы принципиально не отличаются от шнеков и весов, используемых для вяжущих. В случае использования премиксов затраты на оборудование меньше, поскольку речь идет о дозировании всего одного компонента. Изготовление премиксов целесообразно в тех случаях, когда имеется нескольких производств сухих смесей, выпускающих одинаковый ассортимент продукции. Премиксы перевозят и хранят в биг бэгах. Одно из преимуществ этой упаковки в том, что биг бэг может играть роль расходного бункера, из которого добавка подается на весы (рис. 12).

аналогична системе дозирования основных компонентов и включает бункеры для складирования добавок, дозирующие шнеки и бункерные весы. Бункеры могут иметь объем 1,5–2,5 м3, а число их может составлять 8–16 штук. Добавки загружают из мешков вручную. Углы наклона стенок и размеры выпускных отверстий выбирают из расчета работы с плохо истекающими продуктами, кроме того, бункеры часто оборудуют дополнительными побудителями – колотушками, аэрацией, рыхлителями. Дозирующие шнеки и весы принципиально не отличаются от шнеков и весов, используемых для вяжущих. В случае использования премиксов затраты на оборудование меньше, поскольку речь идет о дозировании всего одного компонента. Изготовление премиксов целесообразно в тех случаях, когда имеется нескольких производств сухих смесей, выпускающих одинаковый ассортимент продукции. Премиксы перевозят и хранят в биг бэгах. Одно из преимуществ этой упаковки в том, что биг бэг может играть роль расходного бункера, из которого добавка подается на весы (рис. 12).  Ручной ввод добавок применяют в целях экономии средств. Добавки взвешивают на обычных торговых весах, расфасовывают в полиэтиленовые пакеты или банки и в нужный момент вводят непосредственно в смеситель (рис. 13)

Ручной ввод добавок применяют в целях экономии средств. Добавки взвешивают на обычных торговых весах, расфасовывают в полиэтиленовые пакеты или банки и в нужный момент вводят непосредственно в смеситель (рис. 13)  или в воронку, расположенную этажом выше (рис. 14). Система управления программируется на работу с прерываниями – в тот момент, когда требуется ввести добавку, компьютер посылает сообщение оператору и ожидает подтверждения, после чего работа в автоматическом режиме продолжается.

или в воронку, расположенную этажом выше (рис. 14). Система управления программируется на работу с прерываниями – в тот момент, когда требуется ввести добавку, компьютер посылает сообщение оператору и ожидает подтверждения, после чего работа в автоматическом режиме продолжается.Система управления

Компьютерная система управления заводом (рис. 15) обычно имеет двухуровневую структуру. Верхний уровень, реализуемый на базе персонального компьютера, предназначается для создания баз данных по рецептурам и компонентам, формирования отчетов о выработке продукции и расходовании компонентов, отображения на мониторе мнемосхемы, вывода сообщений о сбоях в работе и их квитирования, настройки параметров технологического процесса.

Компьютерная система управления заводом (рис. 15) обычно имеет двухуровневую структуру. Верхний уровень, реализуемый на базе персонального компьютера, предназначается для создания баз данных по рецептурам и компонентам, формирования отчетов о выработке продукции и расходовании компонентов, отображения на мониторе мнемосхемы, вывода сообщений о сбоях в работе и их квитирования, настройки параметров технологического процесса.

Нижний уровень, реализуемый на базе программируемых контроллеров, предназначается для опроса датчиков и выдачи управляющих сигналов на исполнительные устройства.

Нижний уровень, реализуемый на базе программируемых контроллеров, предназначается для опроса датчиков и выдачи управляющих сигналов на исполнительные устройства.  Важнейшая функция системы управления – дозирование, может быть реализована как на уровне контроллера, так и на уровне компьютера.

Важнейшая функция системы управления – дозирование, может быть реализована как на уровне контроллера, так и на уровне компьютера.