А. В. ТЕЛЕШОВ, директор, В. А. САПОЖНИКОВ, главный конструктор, машиностроительная компания «Вселуг» (Москва)

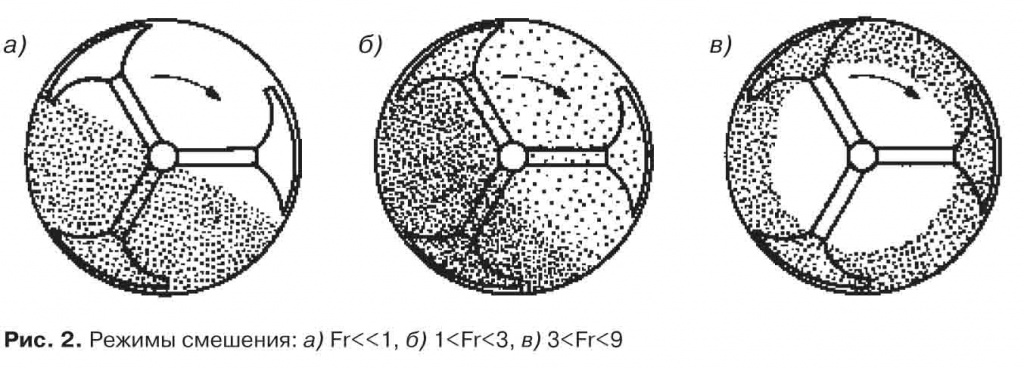

Значительное увеличение выпуска сухих строительных смесей в России, начавшееся в 1999 г., сопровождается расширением действующих и созданием новых производств. Технология сухих смесей в строительстве имеет более чем 30 летнюю историю. Все основные технические решения апробированы на сотнях зарубежных заводов. Строящиеся в России заводы и установки часто не отвечают современным требованиям. Типичные их недостатки (ограниченные возможности для расширения ассортимента продукции, недостаточное качество смешения) связаны в основном с дефицитом информации. Настоящая статья посвящается «сердцу» завода – смесителю. Статус общепризнанного стандарта в производстве сухих смесей принадлежит сегодня горизонтальным центрифужным смесителям. В статье рассматривается их принцип действия, конструкция и технические

Значительное увеличение выпуска сухих строительных смесей в России, начавшееся в 1999 г., сопровождается расширением действующих и созданием новых производств. Технология сухих смесей в строительстве имеет более чем 30 летнюю историю. Все основные технические решения апробированы на сотнях зарубежных заводов. Строящиеся в России заводы и установки часто не отвечают современным требованиям. Типичные их недостатки (ограниченные возможности для расширения ассортимента продукции, недостаточное качество смешения) связаны в основном с дефицитом информации. Настоящая статья посвящается «сердцу» завода – смесителю. Статус общепризнанного стандарта в производстве сухих смесей принадлежит сегодня горизонтальным центрифужным смесителям. В статье рассматривается их принцип действия, конструкция и технические

характеристики. Циклическое смешение Идея производства сухих смесей состоит в том, чтобы каждой конкретной задаче соответствовал специально предназначенный для этого продукт. Ассортимент иностранных производителей сухих смесей насчитывает обычно сотни наименований. Отечественные производители уделяют много внимания расширению

своего ассортимента. Идеальный завод сухих смесей строится по принципу: минимальная партия – один замес. Возможность быстрого перехода от одной смеси к другой достигается при циклическом смешении и вертикальной компоновке технологической схемы. Классификация смесителей Смесители по интенсивности классифицируют с помощью безразмерного критерия Фруда: ![]() где R – максимальный радиус рабочего органа, ϖ – угловая скорость вращения, g – ускорение свободного падения. Критерий Фруда характеризует соотношение центробежной силы и силы тяжести, действующих на частицы продукта в процессе перемешивания и позволяет сравнивать между собой смесители различных типов и конструкций.

где R – максимальный радиус рабочего органа, ϖ – угловая скорость вращения, g – ускорение свободного падения. Критерий Фруда характеризует соотношение центробежной силы и силы тяжести, действующих на частицы продукта в процессе перемешивания и позволяет сравнивать между собой смесители различных типов и конструкций.

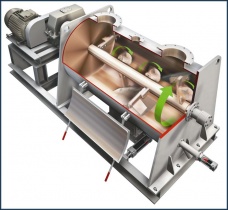

Режим смешения На рис. 2 показаны три различных режима смешения в лопастном смесителе с горизонтальным валом.

При Fr<<1 перемешиваемые компоненты лежат на дне, а лопасти выталкивают частицы на поверхность. При этом продукт поднимается в направлении вращения и образует некоторый угол откоса. При сухом смешении такой режим используют, когда требуется исключить механическое разрушение «нежных» продуктов. Для него характерны значительные затраты времени на смешение и наличие мертвой зоны – зазора между лопастями и днищем, где перемешивание не происходит.

При Fr<<1 перемешиваемые компоненты лежат на дне, а лопасти выталкивают частицы на поверхность. При этом продукт поднимается в направлении вращения и образует некоторый угол откоса. При сухом смешении такой режим используют, когда требуется исключить механическое разрушение «нежных» продуктов. Для него характерны значительные затраты времени на смешение и наличие мертвой зоны – зазора между лопастями и днищем, где перемешивание не происходит.

В интервале 1<Fr<3 частицы выбрасываются в свободное пространство, продукт находится во взвешенном состоянии. Такой режим характеризуется низкими энергозатратами и средними значениями времени смешения.

При 3<Fr<9 образуется более или менее плотное кольцо продукта у стенок корпуса. Затраты времени на смешение при этом наименьшие. Такой режим смешения называют центрифужным и используют при изготовлении сухих строительных смесей.

Существуют та кже смесители, работающие при значениях Fr>>10, например смеситель с вертикальным валом (рис. 3а). Они обеспечивают хорошее качество смешения, но на современных заводах сухих смесей не находят применения, поскольку имеют более сложную конструкцию и не обеспечивают выгрузки продукта без остатка.

кже смесители, работающие при значениях Fr>>10, например смеситель с вертикальным валом (рис. 3а). Они обеспечивают хорошее качество смешения, но на современных заводах сухих смесей не находят применения, поскольку имеют более сложную конструкцию и не обеспечивают выгрузки продукта без остатка.

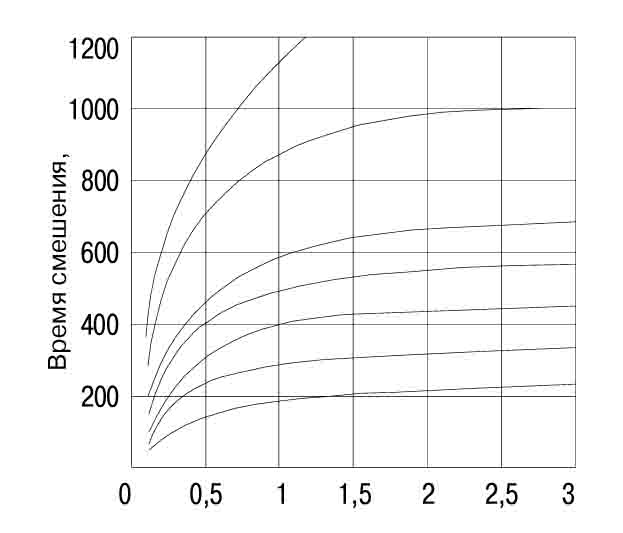

Время смешения Время смешения зависит от многих факторов – конструкции и объема смесителя, конфигурации и скорости движения рабочх органов, состава и свойств ингредиентов. На рис. показана зависимость продолжительности смешения сухих порошкообразных компонентов в одновальном горизонтальном смесителе от интенсивности перемешивания и объема смесителя  [1].

[1].

Как видно, приемлемые значения достигаются в центрифужном режиме при 6<Fr<8.

Следует иметь в виду, что приведенные данные относятся к смеси определенного состава и смесителю с лопастями определенной конфигурации и размера. Для каждого конкретного соста

ва, особенно в случае смесей с малым количеством добавок, время смешения следует подбирать индивидуально, опытным путем.

Объем смесителя Продолжительность смешения компонентов заданного состава определяют технологии действующих производств. При подборе объема центрифужного смесителя в расчет принимают усредненные значения числа циклов в час: 24 – при производстве простых смесей, 13 – при производстве смесей с малыми добавками. При проектировании завода мощностью 30 тыс. т в год, в ассортименте которого будут в основном простые смеси учитывают: часовую производительность (250 рабочих дней при 8 часовой смене) 15 т/ч, объем одного замеса (средняя насыпная плотность 1,4 т/м3) 0,446 м3, максимальную загрузку смесителя не более 70 %. Поэтому требуется смеситель объемом 0,637 м3. Производителями центрифужных смесителей предлагаются объемы 0,3; 0,65; 0,8; 1,2; 1,5; 2; 3 м3, из которых для нашего примера подходит смеситель объемом 0,65 м3.

Малые добавки Распределение в смеси малых добавок, вводимых в количествах менее 1 %, является наиболее трудной задачей. В то же время качество модифицированных смесей определяется именно распределением малых добавок. Отклонение содержания химической добавки всего на 0,1 % может сказываться на эксплуатационных свойствах готового продукта больше, чем отклонение соотношения вяжущего и заполнителя в пределах нескольких процентов. Для изготовления смесей с добавками применение смесителей из группы Fr<1 недопустимо, поскольку содержание добавки в мертвой зоне всегда отличается от средней величины независимо от времени смешения. Примером распространенной ошибки является использование тарельчатых бетоносмесителей, где мертвая зона особенно велика. Непригодны также горизонтальные смесители с ленточными лопастями, у которых низкая скорость вращения компенсируется развитой поверхностью рабочих органов, что обеспечивает смешение за относительно небольшие интервалы времени, но не решает проблемы мертвой зоны.

Потребляемая мощность Потребляемая мощность определяется величиной внутреннего трения между частицами. Сначала по мере увеличения скорости происходит насыщение продукта воздухом, и трение снижается. Минимум на кривой соответствует псевдоожиженному состоянию, при котором трение минимальное. Переход в центрифужный режим сопровождается уплотнением продукта и увеличением внутреннего трения. С точки зрения удельных энергозатрат наихудшим является режим Fr<1. В центрифужном режиме потребляемая мощность возрастает (требуется более мощный электропривод), но время смешения при этом уменьшается и удельное энергопотребление на тонну смеси изменяется незначительно.

Разгрузка и очистка

Возможность разгрузки без остатков, легкость очистки и простота конструкции – главные достоинства одновальных горизонтальных смесителей, благодаря которым они завоевали прочные позиции в производстве сухих строительных смесей.

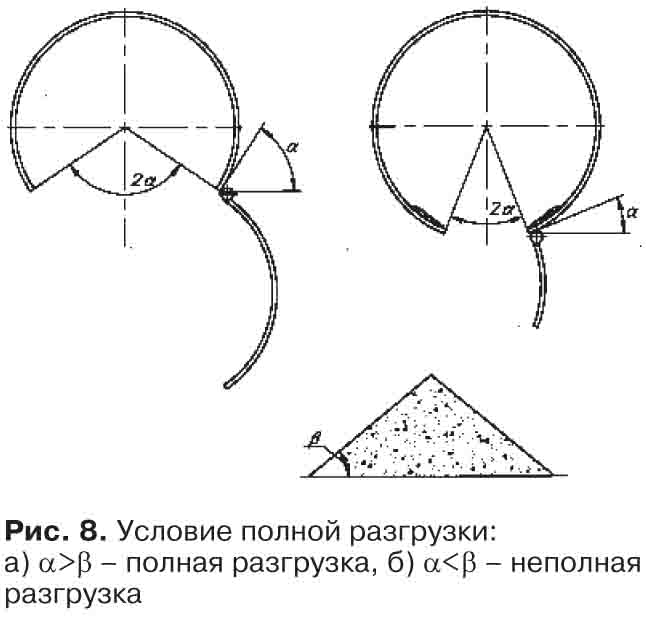

На риспоказана схема разгрузки смесителя с полностью открывающимся по всей длине корпуса днищем. Полная выгрузка достигается при величине угла открывающегося сектора больше удвоенного значения угла естественного откоса смеси.

Для иллюстрации условия полной выгрузки на рис. 8 показаны достаточный и недостаточный углы сектора открытия. Угол наклона касательной к корпусу смесителя в нижней его точке равен половине угла открывающегося сектора. В первом случае он больше угла естественного откоса смеси β, смесь выгружается без остатков. Во втором – меньше и при выгрузке в нижней части корпуса на стенках остается некоторое количество смеси.Недостатком системы разгрузки с полностью открывающимся днищем является необходимость очистки поверхности уплотнения по периметру разгрузочной дверки. В состав смеси входят достаточно крупные (до 8 мм) заполнители. Если они останутся на поверхности уплотнения, то герметизация не будет обеспечена и возможна утечка тонких фракций в процессе смешения. Очистка уплотнения достигается путем подачи в смеситель сжатого воздуха в момент закрытия дверки. Смесители с полностью открывающимся днищем используют в производствах, где в течение суток возникает необходимость последовательной смены нескольких десятков рецептур. Если суточная программа производства ограничивается несколькими рецептурами, можно использовать смеситель с разгрузочным клапаном. В этом случае разгрузка без остатка не достигается, переход от смеси с крупным заполнителем к смеси с тонким заполнителем должен сопровождаться чисткой. Чтобы минимизировать простои, чистку смесителя производят утром и далее планируют производство на сутки так, чтобы от тонких смесей последовательно переходить к более грубым.

Лопасти Эффективность смешения в значительной степени связана с конфигурацией рабочих органов смесителя. В производстве сухих смесей часто применяются и лопасти традиционной формы, которые обеспечивают осевое перемещение компонентов смеси к центру, в то время как дополнительные лопасти, расположенные на меньшем радиусе, используются для организации осевого перемещения компонентов в обратном направлении. Углы наклона лопастей, площадь их поверхности находятся в тесной взаимосвязи со скоростью вращения главного вала.

Эффективность смешения в значительной степени связана с конфигурацией рабочих органов смесителя. В производстве сухих смесей часто применяются и лопасти традиционной формы, которые обеспечивают осевое перемещение компонентов смеси к центру, в то время как дополнительные лопасти, расположенные на меньшем радиусе, используются для организации осевого перемещения компонентов в обратном направлении. Углы наклона лопастей, площадь их поверхности находятся в тесной взаимосвязи со скоростью вращения главного вала.

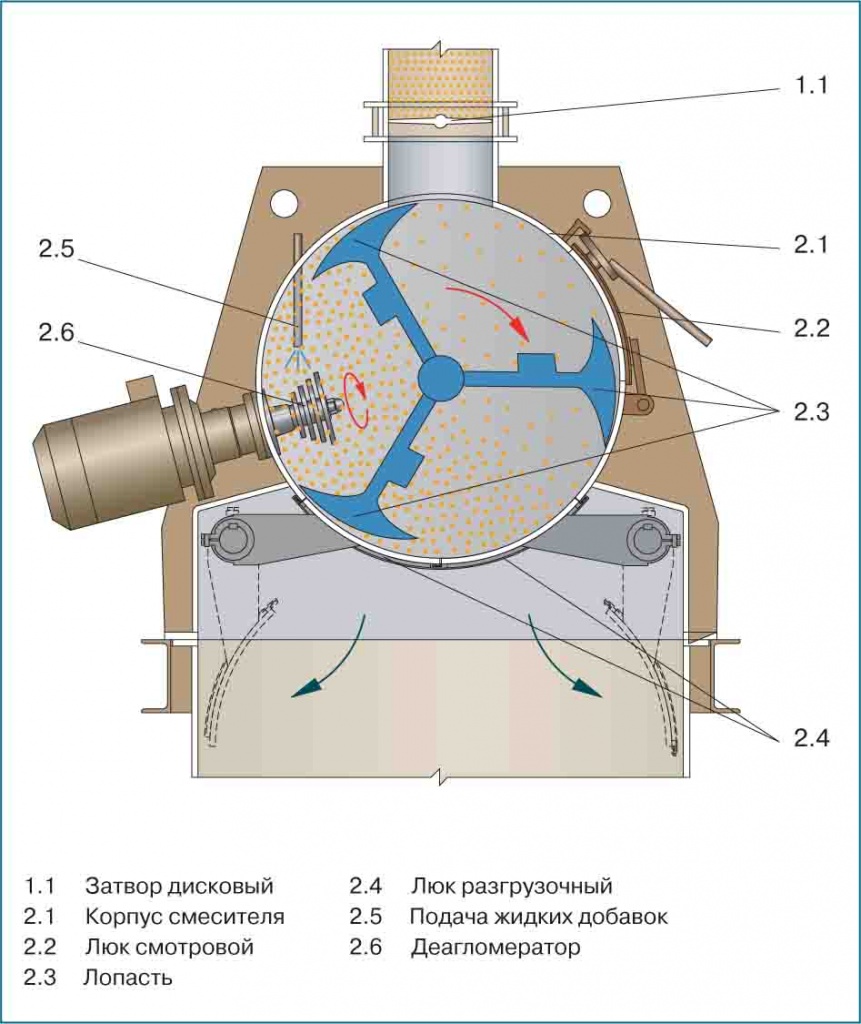

Деагломераторы В качестве добавок в сухих смесях используются сотни химических компонентов с различными свойствами. Если в составе смеси имеются ингредиенты, склонные к агломерации, центрифужные смесители оборудуют деагломераторами. Их применение целесообразно при изготовлении смесей, армируемых короткими волокнами, и необходимо, если в состав сухой смеси хотя бы одна добавка вводится в жидком виде. По форме рабочего органа и принципу действия деагломератор напоминает обычную электрическую кофемолку, где вращающиеся с высокой скоростью лопасти дробят комки. Располагаются деагломераторы на боковой поверхности корпуса. Их количество зависит от объема смесителя и свойств компонентов. Если использование склонных к агломерации ингредиентов не планируется – места, предназначенные для установки деагломераторов, могут быть заглушены.

Отбор проб Для контроля качества смешения, смеситель может быть оборудован пробоотборником с пневмоприводом. По усмотрению технолога отбор проб может производиться в ручном или автоматическом режиме чаще или реже, в зависимости от задачи: текущий контроль, переход от одной рецептуры к другой, отработка режима для новой смеси.

Абразивный износ Смешиваемые продукты, особенно кварцевый песок, относятся к категории абразивных. Рабочие органы смесителя изготавливают из специальных износоустойчивых материалов, а конструкция их крепления обеспечивает возможность быстрой замены.

Сегрегация Перемешиваемые компоненты очень неоднородны по размерам и плотности. При компоновке технологической схемы важно учитывать, что готовая смесь может расслаиваться под воздействием различных факторов. Для транспортировки смеси нельзя использовать вибрационные конвейеры и питатели, а в качестве побудителей истекания смеси из бункера – вибраторы. Расслоение также может происходить при загрузке смеси в пустой бункер с большой высоты.

Заключение В 1999 г. российская машиностроительная компания ВСЕЛУГ – изготовитель оборудования для дозирования и упаковки сыпучих продуктов, завершила разработку и испытания центрифужных смесителей для производства сухих строительных смесей. Результаты испытаний, проведенные в испытательном центре ВСЕЛУГ, подтвердили полное соответствие смесителей западноевропейским аналогам. В течение шести месяцев изготовлены и поставлены первые смесители объемом 0,3 м3 (4–8 т/ч) и 0,65 м3 (7–15 т/ч). В ближайшее время программу поставок дополнит смеситель объемом 1,2 м3 с производительностью 15–30 т/ч