А.В. ТЕЛЕШОВ, директор, В.А. САПОЖНИКОВ, главный конструктор, машиностроительная компания «Вселуг» (Москва)

В статье рассматриваются различные типы машин для фасовки сыпучих материалов в мешки по 5–50 кг. Компоновка технологической схемы, фасовка в биг бэги по 0,5–2 т и мелкая фасовка по 0,5–5 кг в настоящей статье не рассматриваются.

В статье рассматриваются различные типы машин для фасовки сыпучих материалов в мешки по 5–50 кг. Компоновка технологической схемы, фасовка в биг бэги по 0,5–2 т и мелкая фасовка по 0,5–5 кг в настоящей статье не рассматриваются.

Производительность

Современные фасовочные машины имеют модульную конструкцию. Производительность фасовочного модуля составляет ориентировочно 300 мешков в час емкостью 50 кг. Обычно в ряд вдоль приемного конвейера устанавливают не более четырех модулей. Производительность таких машин 300–1200 мешков/ч. Более высокую производительность имеют карусельные машины, состоящие из 3–8 модулей. Их производительность составляет 900–2400 мешков/ч. Карусельные машины с количеством модулей больше восьми в России не находят применения, поскольку требуют полной автоматизации насадки пустых и погрузки наполненных мешков. На сегодняшний день это экономически нецелесообразно. Следует учитывать, что указанные выше цифры ориентировочные. Производительность зависит от множества факторов: свойств фасуемого продукта, требуемой точности дозирования, размеров мешка и, конечно, от конструктивных особенностей и настройки фасовочной машины. Производители фасовочного оборудования обычно гарантируют эти показатели для продуктов, с которыми уже имеют опыт работы. Если планируется поставка машины для нового продукта или для фасовки большого ассортимента продуктов, желательно провести предварительные испытания. Типичная ошибка при подборе числа фасовочных модулей связана с завышением коэффициента использования оборудования. Фактическая годовая производительность, как правило, в 2–3 раза ниже технической, умноженной на фонд рабочего времени. Главная причина заключается в сезонности спроса на строительные материалы. Упакованный цемент, например, находит спрос в средней полосе России только на протяжении 6 месяцев – с середины апреля до середины октября. Вторая причина связана с организацией отгрузки готовой продукции. Если технологическая схема не предусматривает накопления мешков наскладе, производительность фасовки определяется скоростью их погрузки. Отсутствие транспортного средства под погрузкой, непродуманная организация точек погрузки приводят к значительным потерям времени. Часто возможности фасовочной машины используются не в полной мере из-за недостаточной емкости силосов и нестабильной подачи продукта от силоса к фасовочной машине. Затраты времени на техническое обслуживание оборудования, по сравнению с перечисленными выше потерями времени, пренебрежимо малы.

Заполнение мешка

Время заполнения мешка должно составлять 3–8 с. Открытые мешки имеют большую горловину. Любые, в том числе плохо сыпучие продукты, загружают в них сверху «самотеком». Клапанные мешки заполняют через сравнительно небольшое отверстие клапана. «Самотеком» в клапанный мешок можно загружать только очень хорошо сыпучие гранулированные продукты. Остальные продукты подают в мешок преимущественно принудительно. Для загрузки порошкообразных строительных материалов применяют аэрационную, пневмокамерную и турбинную системы подачи. Машины со шнековой подачей предназначены для мучнистых продуктов, для минеральных порошков их не применяют из-за низкой скорости наполнения. Ленточные метательные нагнетатели используют для сахара и зерна, для порошкообразных продуктов они непригодны.Аэрационная подача используется в недорогих машинах, характеризуется низкой скоростью наполнения мешка и имеет ограниченную область применения. Эта система пригодна для тонкодисперсных порошков, обладающих в аэрированном состоянии, подобно жидкости, текучестью. Аэрационная система не рекомендуется для смесевых продуктов разной дисперсности, например цементно–песчаных смесей, поскольку вызывает сегрегацию (расслоение) компонентов смеси. Аэрационную подачу часто путают с пневмокамерной. В обоих случаях в качестве агента используется сжатый воздух, но принцип действия и эффективность этих систем разные. При аэрационной подаче сжатый воздух используется для придания продукту текучести, а необходимое давление создается самим продуктом в бункере (разновидность гравитационной подачи). При пневмокамерной подаче сжатый воздух используется для создания в закрытой камере избыточного давления около 0,5 атм, которое выталкивает продукт в наполнительный патрубок (одна из наиболее эффективных систем принудительной подачи).Пневмокамерная подача характеризуется высокой скоростью наполнения и универсальностью применения. С помощью этой системы можно подавать в клапанные мешки почти все сыпучие продукты. Используется она, однако, преимущественно для «трудных» продуктов, которые не удается фасовать на машинах с другими системами подачи. Недостаток пневмокамерной подачи заключается в большом количестве воздуха, поступающего вместе с продуктом в мешок. Во избежание разрыва мешка требуется облегчить выход из него воздуха. Желательно использовать наполнительные патрубки с рубашкой, мешки из бумаги с повышенной воздухопроницаемостью либо из обычной крафт бумаги, но хорошо перфорированные. Требуется также обеспечить мощную систему аспирации, поскольку вытесняемый из мешка воздух содержит пыль. Турбинная подача получила наибольшее распространение в промышленности строительных материалов. Нагнетание продукта в мешок осуществляется принудительно механическим агентом – турбинкой. Эта система идеально подходит для тонкомолотых порошков и характеризуется высокой скоростью наполнения. Фасуемые на турбинной машине продукты содержат меньше воздуха и занимают, соответственно, меньший объем. Размеры мешка могут быть меньше, меньше и пыли.

Конструкция турбинных наполнителей Существует два варианта конструкции турбинного наполнителя – с горизонтальным и вертикальным расположением вала. С точки зрения надежности и удобства эксплуатации турбинка с горизонтальным валом (рис. 4а) имеет, на наш взгляд, преимущества. Горизонтальное расположение вала обеспечивает возможность легкого доступа к ней через боковую крышку, что необходимо, когда продукт перед подачей в фасовочную машину не проходит очистку на сите. Клиноременный привод турбинки с горизонтальным валом смягчает удары при попадании на лопасти «инородных» тел и предохраняет электродвигатель при заклинивании. Преимущество турбинки с вертикальным валом (рис. 4б) заключается в большей площади сечения бункера над турбинкой, что облегчает поступление к ней продукта и имеет значение при фасовке материалов, склонных к зависанию. Расположение турбинки на удлиненном валу электродвигателя создает неблагоприятные условия для работы уплотнения вала, доступ к турбинке возможен только после демонтажа всего узла подачи с электродвигателем.

Существует два варианта конструкции турбинного наполнителя – с горизонтальным и вертикальным расположением вала. С точки зрения надежности и удобства эксплуатации турбинка с горизонтальным валом (рис. 4а) имеет, на наш взгляд, преимущества. Горизонтальное расположение вала обеспечивает возможность легкого доступа к ней через боковую крышку, что необходимо, когда продукт перед подачей в фасовочную машину не проходит очистку на сите. Клиноременный привод турбинки с горизонтальным валом смягчает удары при попадании на лопасти «инородных» тел и предохраняет электродвигатель при заклинивании. Преимущество турбинки с вертикальным валом (рис. 4б) заключается в большей площади сечения бункера над турбинкой, что облегчает поступление к ней продукта и имеет значение при фасовке материалов, склонных к зависанию. Расположение турбинки на удлиненном валу электродвигателя создает неблагоприятные условия для работы уплотнения вала, доступ к турбинке возможен только после демонтажа всего узла подачи с электродвигателем.

Точность дозирования

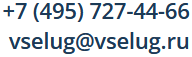

Сыпучие строительные материалы дозируют по весу. Требования по точности дозирования для различных продуктов разные. Как правило, чем дороже продукт, тем выше требования к точности его дозирования. Для некоторых продуктов, например цемента, точность дозирования устанавливается ГОСТом, для других –самим производителем продукта. На мешке обязательно указывается вес, но далеко не все производители указывают его допустимые колебания. Например «Клей плиточный, 25 ± 0,2 кг». Связано это с тем, что многие предприятия эксплуатируют несовершенное фасовочное оборудование. Чтобы компенсировать возможный «недовес», им часто приходится устанавливать величину дозы больше требуемой. При фасовке дорогостоящего продукта низкая точность дозирования оборачивается прямыми потерями или риском потерять покупателя. Работа дискретных весовых дозаторов различных типов и конструкций построена на принципе двухстадийного дозирования.  На графике (рис. 6) показан набор веса за один цикл дозирования. Кривая состоит из двух участков. На первом происходит быстрая подача продукта «грубым» потоком, на втором – досыпка незначительного количества до требуемого значения «тонким» потоком. Настройка и качество работы дозатора оценивается по форме и воспроизводимости кривой набора веса. Кривая должна иметь два прямолинейных участка и в каждом последующем цикле накладываться на предыдущую.

На графике (рис. 6) показан набор веса за один цикл дозирования. Кривая состоит из двух участков. На первом происходит быстрая подача продукта «грубым» потоком, на втором – досыпка незначительного количества до требуемого значения «тонким» потоком. Настройка и качество работы дозатора оценивается по форме и воспроизводимости кривой набора веса. Кривая должна иметь два прямолинейных участка и в каждом последующем цикле накладываться на предыдущую.

Конструкция весовых дозаторов

Взвешивание продукта может производиться непосредственно в мешке в процессе его наполнения (брутто-дозатор) или предварительно в бункере (нетто-дозатор), из которого продукт затем подается в мешок. Фасовочные машины для клапанных мешков, как правило, работают по принципу брутто-дозатора и имеют меньшие габариты по высоте, чем конструкции, в которых функции дозирования и наполнения разделены. Механические дозаторы сегодня используются редко, главным образом в недорогих машинах. Они представляют собой разновидность рычажных весов, в которых вес мешка уравновешивается противовесом, а настройка на требуемое значение осуществляется перемещением гири. Простейшие рычажные дозаторы - однопороговые – работают в режиме дозирования только «грубым» потоком. В двухпороговых моделях разность значений порогов «грубо» и «тонко» задается с помощью пружины или дополнительного рычага с гирей. Для прерывания подачи продукта в механическом дозаторе может использоваться движение рычага при перевешивании мешком противовеса или отдельное устройство с приводом. В последнем случае говорят об электомеханическом или пневмомеханическом дозаторе. Принцип действия электронных дозаторов основан на преобразовании механической нагрузки в пропорциональный электрический сигнал, который усиливается, цифруется и выводится на дисплей. Установка требуемого веса, калибровка и настройка ряда параметров производится с клавиатуры. В более простых моделях электронных дозаторов вводятся и сохраняются в памяти значения двух весовых порогов, при достижении которых заканчивается насыпка «грубым» потоком и насыпка «тонким» потоком. Более совершенные, так называемые «самообучающиеся», дозаторы в процессе работы анализируют вес наполненных мешков и автоматически устанавливают оптимальные значения порогов насыпки «грубо» и «тонко».

Преимущества электронного дозатора по сравнению с механическим:

– отсутствие механических перемещений и, соответственно, механического износа, техническое обслуживание сводится к минимуму; – автоматическое обнуление веса пустого мешка перед наполнением; – быстрая настройка с клавиатуры или автоматическая настройка в процессе работы; – возможность передачи информации на компьютер для ведения учета.

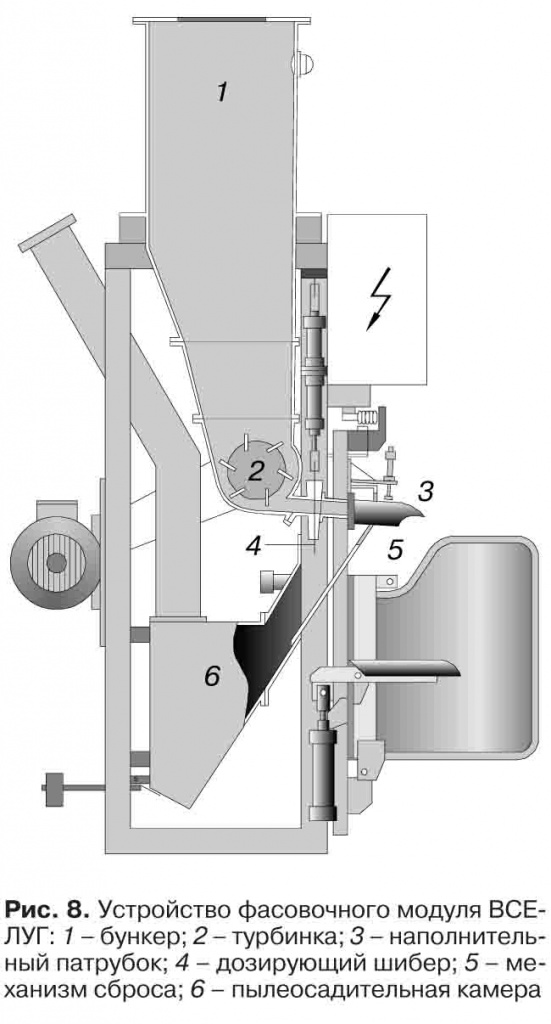

Конструкция фасовочного модуля  Фасовочный модуль для клапанных мешков (рис. 8) состоит из двух основных устройств: устройства подачи продукта и весодозирующего устройства (в данном примере это турбинный нагнетатель и тензометрический брутто-дозатор). Турбинный нагнетатель располагается под бункером, уровень продукта в котором поддерживают на уровне не менее 1 м. Бункер оснащают одним или двумя сигнализаторами уровня для включения и выключения устройства, подающего продукт в бункер (ячейковый питатель, шнек). Брутто-дозатор включает в себя устройство взвешивания и дозирующий клапан. Устройство взвешивания выполнено в виде вертикальной весовой рамы, связанной с рамой фасовочного модуля четырьмя струнками. Струнки лишают весовую раму свободы перемещения во всех направлениях за исключением одного – по вертикали. На весовой раме расположены наполнительный патрубок с механизмом прижима мешка, седло, на которое мешок опирается в процессе наполнения, и механизм сброса наполненного мешка. Вес рамы вместе с расположенными на ней устройствами воспринимается тензодатчиком. При тарировке весодозирующей электроники этот «балластный» вес устанавливается на ноль. Дозирующий трехпозиционный клапан обеспечивает возможность подачи продукта «грубым» и «тонким» потоком. В данном примере это клапан шиберного типа, применяемый для порошкообразных продуктов. Зернистые продукты дозируют клапаном другого типа – пережимным эластичным рукавом. Механизмы сброса карусельных модулей однотипные. Мешок сбрасывается набок на радиально расположенный ленточный транспортер. Рядные машины оснащают механизмами сброса различных типов и конструкций. Принципиально отличаются вертикальный сброс, при котором мешок «проваливается» и опускается на ленту конвейера донышком вниз, и сброс с переворотом на 180о верхом вниз. Механизм сброса с переворотом проще по конструкции и предпочтительнее для одно и двухмодульных машин. Трех и четырехмодульные машины, обслуживаемые одним оператором, оснащают механизмом вертикального сброса. Для насадки мешков на крайние модули этих машин оператор должен перемещаться вправо и влево, т. е. ходить по площадке, расположенной за приемным конвейером. При вертикальном сбросе приемный конвейер располагается ближе к фасовочной машине, чем при сбросе с переворотом и оператор легко достает до наполнительного патрубка. Седло является частью узла сброса и может иметь различную форму и конструкцию. При настройке сброса важную роль играет удобство регулировки положения седла по высоте. Наполнительные патрубки обычно имеют фланцевое крепление. Для облегчения операции насадки мешка их делают слегка коническими. Для мешков с шириной клапана 7, 9, 11, 13, 15 см используют сменные патрубки различных диаметров. Прижим служит для фиксации мешка на наполнительном патрубке в процессе наполнения. Мешки, изготовленные склейкой, прижимают сверху, шитые – с двух сторон под углом 45о к вертикали, поскольку сверху мешает шов. Конструктивно прижим совмещают с датчиком контроля наличия мешка на наполнительном патрубке. При заполнении мешка наружу вытесняется запыленный воздух – через зазор между наполнительным патрубком и клапаном мешка и через сквозную перфорацию в верхней части мешка. Область клапана это место наибольшего пыления. Для сбора и вытяжки запыленного воздуха предусматривают различные устройства: пылеулавливающий кожух у основания наполнительного патрубка или над всей верхней частью мешка, наполнительный патрубок с рубашкой и надувной уплотнительной манжетой, пылеосадительную камеру, воздуховоды для подсоединения к системе аспирации.

Фасовочный модуль для клапанных мешков (рис. 8) состоит из двух основных устройств: устройства подачи продукта и весодозирующего устройства (в данном примере это турбинный нагнетатель и тензометрический брутто-дозатор). Турбинный нагнетатель располагается под бункером, уровень продукта в котором поддерживают на уровне не менее 1 м. Бункер оснащают одним или двумя сигнализаторами уровня для включения и выключения устройства, подающего продукт в бункер (ячейковый питатель, шнек). Брутто-дозатор включает в себя устройство взвешивания и дозирующий клапан. Устройство взвешивания выполнено в виде вертикальной весовой рамы, связанной с рамой фасовочного модуля четырьмя струнками. Струнки лишают весовую раму свободы перемещения во всех направлениях за исключением одного – по вертикали. На весовой раме расположены наполнительный патрубок с механизмом прижима мешка, седло, на которое мешок опирается в процессе наполнения, и механизм сброса наполненного мешка. Вес рамы вместе с расположенными на ней устройствами воспринимается тензодатчиком. При тарировке весодозирующей электроники этот «балластный» вес устанавливается на ноль. Дозирующий трехпозиционный клапан обеспечивает возможность подачи продукта «грубым» и «тонким» потоком. В данном примере это клапан шиберного типа, применяемый для порошкообразных продуктов. Зернистые продукты дозируют клапаном другого типа – пережимным эластичным рукавом. Механизмы сброса карусельных модулей однотипные. Мешок сбрасывается набок на радиально расположенный ленточный транспортер. Рядные машины оснащают механизмами сброса различных типов и конструкций. Принципиально отличаются вертикальный сброс, при котором мешок «проваливается» и опускается на ленту конвейера донышком вниз, и сброс с переворотом на 180о верхом вниз. Механизм сброса с переворотом проще по конструкции и предпочтительнее для одно и двухмодульных машин. Трех и четырехмодульные машины, обслуживаемые одним оператором, оснащают механизмом вертикального сброса. Для насадки мешков на крайние модули этих машин оператор должен перемещаться вправо и влево, т. е. ходить по площадке, расположенной за приемным конвейером. При вертикальном сбросе приемный конвейер располагается ближе к фасовочной машине, чем при сбросе с переворотом и оператор легко достает до наполнительного патрубка. Седло является частью узла сброса и может иметь различную форму и конструкцию. При настройке сброса важную роль играет удобство регулировки положения седла по высоте. Наполнительные патрубки обычно имеют фланцевое крепление. Для облегчения операции насадки мешка их делают слегка коническими. Для мешков с шириной клапана 7, 9, 11, 13, 15 см используют сменные патрубки различных диаметров. Прижим служит для фиксации мешка на наполнительном патрубке в процессе наполнения. Мешки, изготовленные склейкой, прижимают сверху, шитые – с двух сторон под углом 45о к вертикали, поскольку сверху мешает шов. Конструктивно прижим совмещают с датчиком контроля наличия мешка на наполнительном патрубке. При заполнении мешка наружу вытесняется запыленный воздух – через зазор между наполнительным патрубком и клапаном мешка и через сквозную перфорацию в верхней части мешка. Область клапана это место наибольшего пыления. Для сбора и вытяжки запыленного воздуха предусматривают различные устройства: пылеулавливающий кожух у основания наполнительного патрубка или над всей верхней частью мешка, наполнительный патрубок с рубашкой и надувной уплотнительной манжетой, пылеосадительную камеру, воздуховоды для подсоединения к системе аспирации.

Цикл наполнения и дозирования

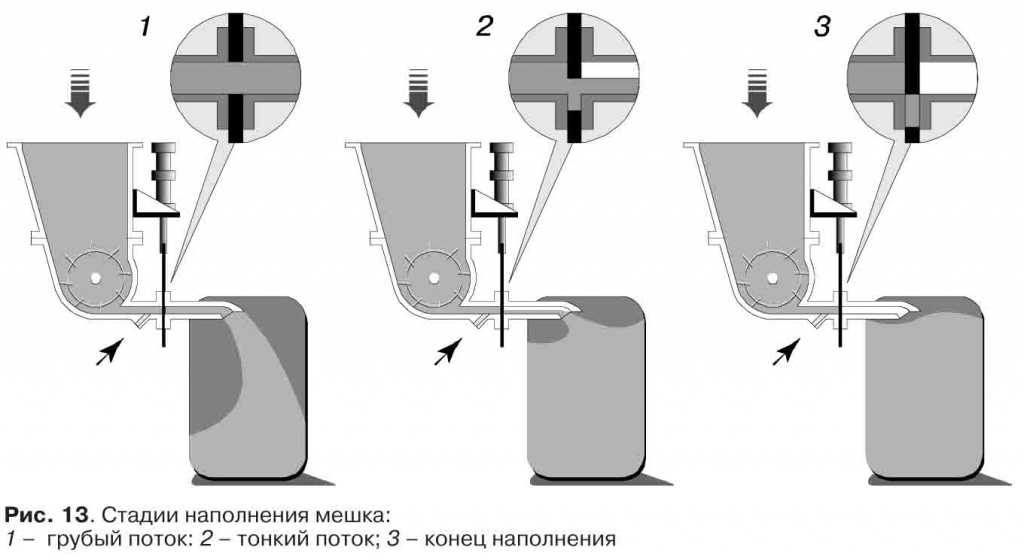

В качестве примера приведем основные этапы работы фасовочного модуля с турбинным наполнителем и брутто-дозатором. По команде «старт» осуществляется прижим и контроль наличия мешка. Если мешок обнаружен, весы устанавливаются на ноль, после чего дозирующий клапан полностью открывается и включается привод турбинки (рис. 13а). Продукт поступает в мешок «грубым» потоком. Когда вес продукта в мешке достигает значения первого весового порога (около 90 % от требуемой дозы), клапан частично закрывается и продолжается наполнение «тонким» потоком (рис. 13б). Скорость подачи продукта при этом уменьшается в 3–5 раз и продолжительность «тонкой» насыпки может быть сопоставима по времени с насыпкой «грубо».  Когда вес продукта в мешке достигает значения второго весового порога (около 98 % от требуемой дозы), клапан закрывается, привод турбинки выключается (рис. 13в). Значение второго порога всегда несколько меньше требуемой величины дозы, поскольку все исполнительные механизмы имеют инерционность. После команды на закрытие клапана делается короткая пауза для высыпания остатков продукта из патрубка, прижим освобождается и мешок сбрасывается. Поскольку турбинный нагнетатель создает значительное давление, а сечение канала подачи продукта от турбинного нагнетателя до мешка очень узкое, продукт уплотняется и существует вероятность образования пробки. Для предотвращения этого явления используется подача в канал сжатого воздуха.Режим подачи воздуха обычно подбирается в процессе наладки машины. Может использоваться постоянная, регулируемая дросселем продувка, импульсная продувка перед или после открытия клапана, продувка при тонком потоке и др.

Когда вес продукта в мешке достигает значения второго весового порога (около 98 % от требуемой дозы), клапан закрывается, привод турбинки выключается (рис. 13в). Значение второго порога всегда несколько меньше требуемой величины дозы, поскольку все исполнительные механизмы имеют инерционность. После команды на закрытие клапана делается короткая пауза для высыпания остатков продукта из патрубка, прижим освобождается и мешок сбрасывается. Поскольку турбинный нагнетатель создает значительное давление, а сечение канала подачи продукта от турбинного нагнетателя до мешка очень узкое, продукт уплотняется и существует вероятность образования пробки. Для предотвращения этого явления используется подача в канал сжатого воздуха.Режим подачи воздуха обычно подбирается в процессе наладки машины. Может использоваться постоянная, регулируемая дросселем продувка, импульсная продувка перед или после открытия клапана, продувка при тонком потоке и др.

Заключение

В рамках данной статьи невозможно охватить все вопросы, возникающие при подборе фасовочной машины, и, тем более, вопросы, возникающие при ее настройке и эксплуатации.