А.В. ТЕЛЕШОВ, директор, В.А. САПОЖНИКОВ, главный конструктор, машиностроительная компания «Вселуг» (Москва)

Рационализация промышленности ведет к снижению производственных издержек и увеличению затрат на распределение товаров. Затраты на распределение сыпучих грузов возрастают при переходе:

Рационализация промышленности ведет к снижению производственных издержек и увеличению затрат на распределение товаров. Затраты на распределение сыпучих грузов возрастают при переходе:

- от перевозок в неупакованном виде к перевозкам в упакованном виде;

- от перевозок обычным транспортом к перевозкам специализированным транспортом.

Затраты на распределение товара и, в частности на упаковку, нельзя считать второстепенными. Для того чтобы готовая продукция в силосе стала товаром, требуется произвести затраты, часто сопоставимые с производственными.

Бумажные мешки

Бумажный мешок появился в 20е годы и занял доминирующее положение в сфере упаковки сыпучих продуктов. Он почти полностью вытеснил твердую тару – деревянные, металлические и пластмассовые бочки и барабаны. В значительной степени сдали свои позиции и его предшественники – льняной и джутовый мешки. В последние десятилетия в ряде областей промышленности бумажный мешок уступает позиции мешкам из синтетических материалов – полипропиленовой ткани и полиэтиленовой пленки. В сфере упаковки порошкообразных строительных материалов бумажный мешок остается вне конкуренции.

Крафт-бумага

Крафт-бумага – это жаргонный термин, используемый для мешочной бумаги, отличающейся большей прочностью по сравнению с обычной бумагой. В сравнении с тканями и большинством полимерных пленок крафт-бумага – весьма непрочный материал. Для обеспечения необходимой прочности бумажные мешки приходится делать многослойными. Почему такой непрочный и, казалось бы, малопригодный материал завоевал рынок? Технология фасовки порошкообразных продуктов требует, чтобы материал мешка пропускал содержащийся в фасуемом продукте воздух и удерживал пылевидные фракции. Бумага отвечает этим требованиям. Полимерные пленки воздух не пропускают. Тканевые мешки пылят при транспортировке – пропускают мелкие фракции продукта. Таким образом, главное преимущество бумаги – воздухопроницаемость.

Другие преимущества бумажных мешков:

- наполненные мешки не скользят при укладке на поддоны;

- имеются более широкие возможности для полиграфического оформления;

- технологичны при изготовлении: благодаря легкости склеивания на автоматических линиях достигается высокая скорость производства;

- большие производственные мощности, возобновляемая сырьевая база;

- экологическая чистота и фактор традиционности.

Прочность и испытания мешков

Прочность мешков характеризуется способностью бумаги поглощать энергию при растяжении. При падении наполненного мешка с некоторой высоты на пол потенциальная энергия преобразуется в кинетическую, которая затем каким-либо образом должна рассеяться, если мешок не разрушился. Некоторая часть энергии расходуется на деформацию продукта, но преобладающая часть должна «абсорбироваться» мешком, растягивающимся под действием возникающих при ударе нагрузок.

На рис. 1 показаны диаграммы испытания двух сортов бумаги на растяжение. Вертикальная ось характеризует прилагаемые к образцу усилия, горизонтальная – деформацию образца в процентах. Площадь под кривыми – это поглощенная энергия. Как видно, для разрушения первого образца потребовалось большее усилие, но удлинение в момент разрыва составило всего 2%. Второй образец разрушился при меньшем усилии, но растянулся на 12%. При меньшей прочности он «абсорбировал» большую энергию, поэтому мешок из этой бумаги окажется прочнее.

В России действует ГОСТ 2226-88, определяющий методы испытаний и нормируемые показатели для бумажных мешков. Открытые мешки многократно сбрасывают с высоты 30 см на торец и при этом нормируется количество ударов. Закрытые мешки сбрасывают плашмя дважды и нормируют высоту, которая для изделий с разным количеством слоев может составлять от 1,2 до 2,2 м.

Количество слоев и плотность бумаги

Зависимость прочности мешка от способности бумаги поглощать энергию была исследована в 40-е годы. В то время мешки делали пяти-, шестислойными, а крафт-бумага имела показатели удлинения вдоль и поперек полотна соответственно 2 и 4,5%. Последующие усилия исследователей и инженеров сконцентрировались на получении более эластичной бумаги. В 50-е годы появилась мешочная бумага Clupak с показателями удлинения 12 и 4,5%, а в 70-е годы «сбалансированная «полукрафтбумага» с удлинением 4,5 и 7%. Достижения в области получения «растяжимой» бумаги позволили значительно уменьшить число слоев. В настоящее время на рынке Западной Европы доминируют двухслойные мешки. В России мешки вместимостью 50 кг делают четырех- или пятислойными, вместимостью 25 кг-трехслойными.Мешочная бумага имеет плотность 60-125 г/м2. Обычно применяется бумага 70, 80 и 90 г/м2. Считается, что прочность мешка пропорциональна суммарной плотности всех слоев. Например, четырехслойный мешок из бумаги плотностью 90 г/м2 прочнее пятислойного из того же сорта бумаги плотностью 70 г/м2. Это утверждение справедливо для четырех- и пятислойных мешков. Проведенные в Скандинавии в 70-е годы исследования показали, что по мере уменьшения количества слоев, влияние величин поглощения энергии в поперечном и продольном направлениях на прочность мешка существенно изменяется.

Жесткость бумаги

Более жесткая бумага перерабатывается на современном оборудовании по производству мешков с более высокими скоростями. Наполненные мешки из менее жесткой бумаги лучше лежат в штабелях и не соскальзывают.

Воздухопроницаемость и перфорация

Воздухопроницаемость мешочной бумаги измеряется по методике Gurley и составляет для обычной мешочной бумаги 20-25с, для специальных пористых сортов 4-6 с. Мешки из пористых сортов бумаги предназначены для наполнения на оборудовании, где нагнетание продукта производится давлением сжатого воздуха. Обычные сорта бумаги для облегчения выхода воздуха перфорируют.Изготовленные из перфорированной бумаги мешок не пропускает пыль, поскольку отверстия в разных слоях не совпадают, и проникшая через отверстия внутреннего слоя пыль задерживается между слоями. Часто применяемое на практике перфорирование боковых стенок уже готового мешка нежелательно, поскольку сквозная перфорация является главным источником пыления при заполнении. Расположение перфорации в верхней части боковых стенок связано с тем, что по мере заполнения площадь «дышащей» поверхности уменьшается, давление в мешке увеличивается и достигает критического значения к концу заполнения.

Защита от влаги и полиграфия

Для защиты от влаги один или несколько слоев бумаги пропитывают водоотталкивающим составом или покрывают водонепроницаемым слоем (ламинируют полиэтиленом, битумируют). Защита от влаги приводит к потере главного преимущества – воздухопроницаемости, поэтому для выхода воздуха влагозащитный слой перфорируют, нарушая гидрозащиту. Более рациональное решение: защита штабеля мешков на поддоне. Бумага – идеальный материал для полиграфической печати, которая наносится на верхний слой непосредственно перед склейкой мешка и занимает, как правило, всю поверхность. Современные линии оснащают четырех- и даже шестицветными машинами, обеспечивающими высокое качество печати. Верхний слой мешка обычно делают белого цвета.

Комбинированные мешки

Для использования преимуществ различных мешочных материалов их комбинируют. Например, цементный мешок из полипропиленовой ткани с внутренним слоем из бумаги обладает повышенной прочностью, пропускает воздух при заполнении и удерживает тонкодисперсный продукт при транспортировке.

Мешки открытые и клапанные

Порошкообразные строительные материалы упаковывают в закрытые мешки, называемые также клапанными. В отличие от открытых мешков, которые после наполнения требуется зашивать, клапанные мешки изготавливают закрытыми изначально. Для наполнения закрытого мешка в верхней его части делают небольшое трубчатое отверстие – клапан. В подавляющем большинстве случаев трубчатый клапан размещается внутри мешка. После наполнения он «сплющивается» давлением находящегося внутри мешка продукта и, таким образом, закрывается. Особенно эффективен клапан, оснащенный тонким полиэтиленовым лепестком. Типичная ширина клапана в сложенном состоянии – 9, 11 и 13 см. В России широко используются мешки с клапанами шириной 9 см, что обычно нецелесообразно. Если фасовочная машина позволяет менять наполнительный патрубок, следует использовать мешки с клапанами большего размера. Мешки с наружным клапаном используют редко. После наполнения такой клапан требуется загнуть и приклеить. Внутренний клапан также может герметично заклеиваться после наполнения.

Мешки шитые и клееные

Существует два способа изготовления как клапанных, так и открытых мешков – склейкой и прошивкой. Изготовление шитых мешков – трудоемкий процесс. Широкое распространение они получили в азиатских странах, где используются для упаковки многих товаров, включая цемент. Клапанные мешки, изготовленные прошивкой, имеют ряд неудобств по сравнению с клееными: * непригодны для мощных фасовочных машин – ротопакеров, поскольку открыть клапан в этом случае гораздо труднее и на это требуется больше времени; * операция насадки шитых клапанных мешков не автоматизируется; * в наполненном состоянии не имеют столь правильной формы «кирпичика», как клеенные.

В Европе для упаковки сыпучих строительных материалов используются клееные клапанные мешки, которые изготовляются на высокоскоростных автоматических линиях. Эти линии имеют компьютерное управление и легко перенастраиваются на разные размеры мешков.

Величина дозы

Многие десятилетия цемент расфасовывали в мешки по 50 кг. В настоящее время в странах ЕС принят новый стандарт расфасовки цемента 25 кг. Опасения, связанные с возникновением дефицита мешков, трудностями резкого увеличения парка фасовочных машин, отторжения нововведения рынком, не оправдались. В России по-прежнему используются только пятидесятикилограммовые мешки. Производители сухих смесей используют мешки по 25 кг давно, что объясняется достаточно высокой стоимостью продукции. Мешки вместимостью 20, 15, 10 кг для упаковки сыпучих строительных материалов используются редко.

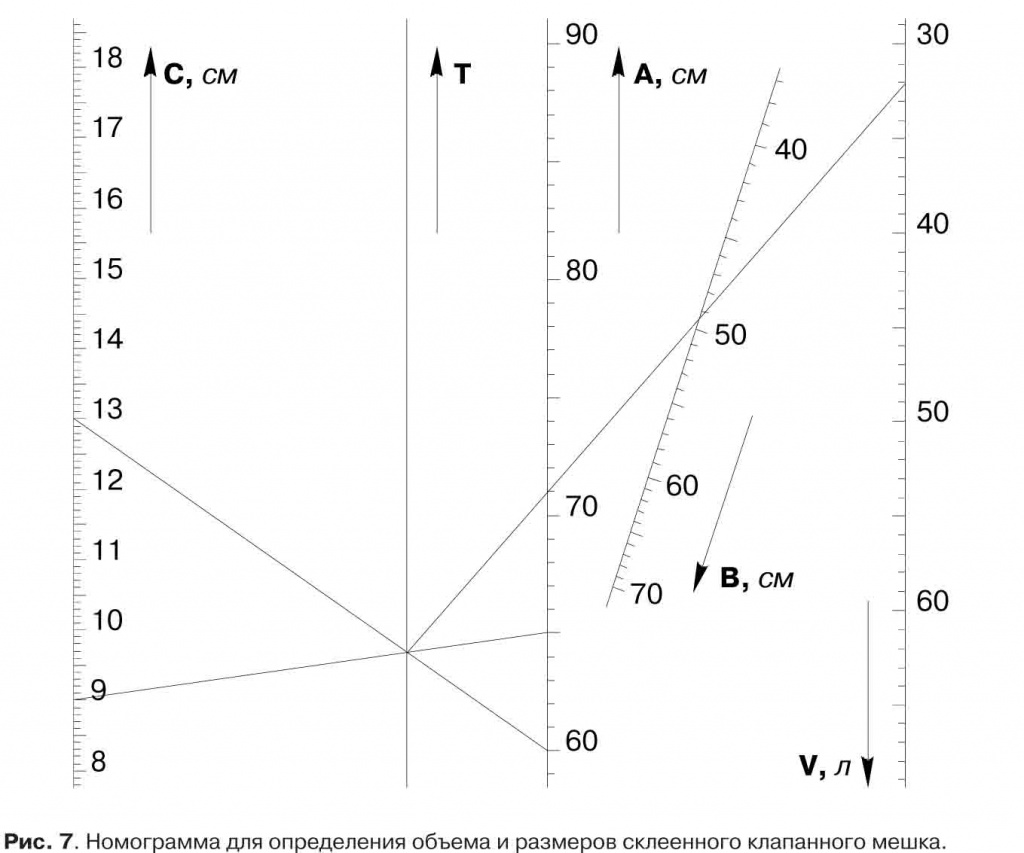

Объем мешка  Для приблизительной оценки объема мешка можно воспользоваться номограммой, приведенной на рис. 7. Например, для определения объема «традиционного» цементного мешка размерами 65×49,5×9 см проделаем следующие действия. Отложим на оси «С» ширину клапана (9 см), на оси «А» – длину мешка (65 см) и соединим точки прямой и найдем точку пересечения ее с осью Т. На оси «В» отложим ширину мешка (49,5 см) и соединим ее с найденной точкой пересечения. Продлив далее прямую до оси «V» найдем объем мешка – 49,5 л.

Для приблизительной оценки объема мешка можно воспользоваться номограммой, приведенной на рис. 7. Например, для определения объема «традиционного» цементного мешка размерами 65×49,5×9 см проделаем следующие действия. Отложим на оси «С» ширину клапана (9 см), на оси «А» – длину мешка (65 см) и соединим точки прямой и найдем точку пересечения ее с осью Т. На оси «В» отложим ширину мешка (49,5 см) и соединим ее с найденной точкой пересечения. Продлив далее прямую до оси «V» найдем объем мешка – 49,5 л.

Насыпная плотность цемента при фасовке составляет 0,9–1,1 кг/л, то есть объем мешка соответствует величине дозы 50 кг без запаса. При упаковке более «легкий» цемент, например, с удельной поверхностью выше 4000 по Блейну, объем мешка будет недостаточным.

Другой пример. Объем мешка устраивает, но для увеличения скорости фасовки требуется перейти на мешки с клапаном шириной 13 см. Ширина мешка остается прежняя, требуется узнать на сколько можно «укоротить» мешок. Отложив на оси «С» ширину клапана (13 см) соединим эту точку прямой с ранее найденной точкой на оси «Т» и продолжим прямую до оси «А». Получим значение – 60 см. Следовательно мешок может быть на 5 см короче.

Следует оговориться, что точностьтаких расчетов невелика, поскольку измерить насыпной вес аэрированного тонкодисперсного порошка точно нельзя. Выбирая размеры мешка в первый раз лучше воспользоваться чужим опытом или провести эксперимент. Также нужно учесть удобство укладки наполненных мешков на поддоне с размерами 1×1,2 м. Пятидесятикилограммовые мешки хорошо укладываются по 5 штук в слое, если их габариты в наполненном состоя нии составляют около 0,6×0,4 м.

Производители мешков

Около 99 % производимых в России бумажных мешков всех типов обеспечивают два предприятия: АО «Сегежабумпром» и АО «Котласский ЦБК». В 1998 г. у этих гигантов появился конкурент – ООО «Прогресс», запустивший в действие линию по производству клееных клапанных мешков в г. Михайловка Волгоградской области. Мешки производства немецких, финских и австрийских компаний, включая продукцию, выпускаемую на предприятиях этих компаний в странах восточной Европы, по качеству лучше российских. В условиях девальвации рубля покупать импортные мешки имеет смысл только для упаковки очень дорогостоящих продуктов, например, отдельных видов сухих смесей, а также для упаковки средних по цене продуктов, но выпускаемых маленькими партиями.

Испытательный центр «ВСЕЛУГ»

При диаметре клапана 6–8 см скорость наполнения мешка должна составлять 5 кг/с. Для этого, как правило, требуется принудительная подача продукта. Фасовочные машины оснащают различными системами принудительной подачи, из которых наибольшее распространение получили две: турбинный и пневмокамерный нагнетатели. Компания ВСЕЛУГ производит фасовочные машины для клапанных мешков систем ТУРБО и АЭРОПРЕСС. Действующие образцы одномодульных машин установлены в испытательном центре копании ВСЕЛУГ. Здесь проводятся исследованиями в области фасовки и дозирования сыпучих продуктов, а также бесплатные испытания по фасовке продуктов заказчика на фасовочных машинах с различными системами подачи.